Al igual que en el caso de los transportadores y demás equipo de manejo de materiales, las grúas

aéreas son a menudo elementos de equipo grandes y muy distribuidos. La energía eléctrica se suministra a grandes distancias, a veces por medio de conductores expuestos, y algunas partes están tan

lejos que se encuentran fuera de la vista del emplazamiento del interruptor de alimentación de energía. Imagínese la inseguridad del trabajador de mantenimiento, que debe reparar una grúa y está en

contacto directo con un conductor expuesto de 600 volts (aunque sin energía), pero el interruptor está

tan lejos que no lo tiene a la vista. Por ello, los interruptores deben arreglarse de forma que estén con

cerrojo en posición abierta o "desconectados". Éste es un ejemplo de un requerimiento de cerrojos y

marbetes que estaba vigente antes de que la OSHA promulgara en 1989 la norma general. Trataremos

con más detalle esta norma general en el capítulo 14.

Conceptos Seguridad Industrial

domingo, 29 de diciembre de 2013

sábado, 28 de diciembre de 2013

GRÚAS - VII

Obviamente, nadie quiere que la grúa suelte su carga cuando falla la corriente, pero el riesgo no

termina ahí. Suponga que el puente de la grúa se mueve en dirección horizontal, ya sea cargado o sin

cargar. Al fallar la energía, el puente se detendría, lo que en sí mismo no tiene por qué ser peligroso.

Pero cuando la energía regresa, puede haber un movimiento brusco. De hecho, cuando falla la energía, el operador acostumbra abandonar la cabina.

Varias alternativas de diseño pueden proteger contra estos riesgos. Una solución es equipar la

consola de control con controladores de resorte.

Las cajas de los colgantes estarán construidas con

botones de resorte, en lugar de interruptores de dos vías. Un dispositivo de desconexión neutraliza

todos los motores e impide una reconexión hasta que se dé alguna indicación positiva de "reiniciar".

Aun si la energía continúa, podría ser un riesgo activar una palanca sin querer en el momento equivocado. Muescas, pestillos o detenedores en la posición de "desconectado" evitan tales acciones

involuntarias.

Los frenos son de importancia obvia para una operación segura de la grúa. Pero muchos opera-

dores no los utilizan, sino que se fían de una práctica llamada "inversión": sólo invierten el control y

aplican potencia en dirección opuesta, con lo que se detiene la carga. Aunque ninguna norma de la

OSHA prohibe la práctica de la inversión, se debe señalar que en condiciones extremas, como para

detener una carga grande, de movimiento rápido, no es tan eficaz como aplicar el freno. En ninguna

circunstancia debe el operador depender totalmente de la inversión, si el freno está fuera de operación. De hecho, en el caso de que ocurriera una falla en el motor de la grúa, la inversión sería completamente inútil.

Las grúas tienen varias partes móviles, muchas de las cuales están localizadas lejos de la consola del operador de cabina o del operador de piso que sostiene el colgante. Las piezas de maquinaria

móviles son peligrosas, y la característica de lejanía aumenta el peligro. Las partes móviles son peligrosas no sólo para el personal, sino también para la grúa misma, que a su vez también puede ser

indirectamente peligrosa para el personal. Por ejemplo, en algunas configuraciones de grúa y en

algunas posiciones del puente y trole los cables elevadores pueden correr demasiado cerca de otras

piezas. El resultado puede ser aplastamiento o daño del cable de levantamiento. Si la configuración

del equipo permite que se llegue a esta situación, se deben instalar guardas para evitar este accidente.

Hay que verificar las partes móviles, como engranes, prisioneros, cuñas sobresalientes, cadenas,

catarinas de cadena y componentes reciprocantes para ver si representan un riesgo; de ser así, deben

ser protegidos.

viernes, 27 de diciembre de 2013

GRÚAS - VI

Sin relación con la descarga eléctrica, pero sí con el tema de las cajas de control del colgante,

está el requerimiento de que las cajas estén claramente marcadas con la identificación de sus funciones. Algunas grúas más antiguas o construidas internamente pueden tener cajas de control del colgante sin señalización de las funciones. Sin meterse en grandes problemas o gastos, el gerente de seguridad

e higiene ha de verificar que las grúas de la planta cumplan y hacer que las funciones del control se

señalen en los controles del colgante.

Un riesgo que hay que considerar con las grúas aéreas es qué sucedería si ocurriera una falla

temporal de energía. Suponga que la grúa se encuentra en proceso de levantar una pesada carga.

jueves, 26 de diciembre de 2013

GRÚAS - V

Relacionados con las defensas y los topes están los barredores de riel. Si una herramienta o

algún artículo de equipo obstruye uno de los rieles sobre los que viaja el puente, puede ocurrir un

accidente catastrófico; por tanto, los puentes están equipados con barredores de riel, que se proyectan

de la parte anterior de las ruedas, para eliminar este riesgo. No hay nada mágico en el termino barredor; incluso parte del marco del puente puede servir de barredor.

Una obstrucción que a veces encuentran las grúas aéreas es otra grúa aérea que corre adyacente,

con los rieles paralelos. Debe haber una distancia adecuada entre dos estructuras de puente adyacentes. Ahora bien, dicho espacio puede impedir que una de las grúas transfiera su carga a la de junto.

Algunas fábricas resuelven el problema colocando en las grúas brazos de extensión retráctiles. El

problema es que el operador puede olvidarlos y dejarlos extendidos, lo que ocasionará una colisión

entre las dos grúas.

Las descargas eléctricas son una preocupación que atañe principalmente a dos áreas:

• Descarga por exposición a porciones cargadas de corriente del sistema de alimentación de energía a la grúa.

• Descarga por una conexión en corto circuito en el control del colgante (véase la figura 13.3).

La tercera preocupación por lo que se refiere a descarga eléctrica es el contacto accidental con

líneas aéreas de transmisión activas de alto voltaje. Es un riesgo de las grúas móviles con aguilones

(que estudiaremos en el capítulo 17) debido a su extenso uso en la industria de la construcción. Las

partes activas expuestas del sistema de alimentación de energía de la grúa por lo general están protegidas por su lejanía, es decir "protegidas por su emplazamiento". Algunos modelos antiguos pueden

ser fuente de riesgos y necesitan modificaciones.

Un riesgo mayor es la posibilidad de descarga por el control del colgante. Los conductores

eléctricos pueden estar sometidos a esfuerzo si son el único medio de sostener el colgante. La estación de control debe sostenerse de manera satisfactoria como protección contra dicho esfuerzo. Si

llega a ocurrir una falla, es posible que sea en una conexión dentro de la caja, lo que crea la posibilidad de un corto circuito a tierra a través del cuerpo del operador. Los controles del colgante soportan

mucha carga y su construcción necesita ser duradera.

martes, 24 de diciembre de 2013

GRÚAS - IV

Idealmente, las pasarelas deberán tener por lo menos una altura de paso de dos metros. Sin embargo, a veces no es práctico, porque la grúa puede estar instalada cerca del techo del edificio. Las

normas reconocen esta dificultad y permiten menos de esos dos metros. No obstante, la pasarela se

vuelve más bien ridícula si la altura de paso es inferior a 1.20 metros y debería llamarse con mayor

propiedad pasarela de "gateo".

En esta situación, deben omitirse las pasarelas y deberá instalarse una

plataforma estacionaria o una estación de aterrizaje para los trabajadores de mantenimiento de la grúa.

Un riesgo crítico del cable de acero de la grúa o malacate resulta de tirar demasiado del gancho

de carga o del bloque de gancho, hasta el punto en el cual el bloque o motón de carga entra en

contacto con algún punto del aguilón de la grúa o de otro montaje mecánico para enrollar el cable de

acero. Este suceso se conoce como doble bloqueo, término que deriva del contacto físico de dos

bloques en el sistema de enrollado. Cuando sucede un doble bloqueo, el recorrido continuo del bloque o motón de carga provoca un gran esfuerzo de tensión, que se difunde de inmediato a todo el

cable de acero, el cual se estira o rompe.

También se pueden dañar los bloques.

El doble bloqueo es un riesgo muy serio que ha causado muchas muertes. Una ruptura repentina

del cable de acero que soporta la carga constituye un riesgo obvio, en particular si hay personal bajo

la carga o si la grúa está elevando trabajadores. Como aspecto ergonómico, se puede demostrar que es

muy difícil que el operador de la grúa esté siempre lo bastante atento para evitar una ocurrencia

ocasional de doble bloqueo, especialmente en las grúas para la construcción. El doble bloqueo ha

provocado tantas muertes que ahora las normas respectivas se ocupan del riesgo, y en el mercado hay

dispositivos electromecánicos con el propósito de evitar el doble bloqueo o el daño que causa. Estos

mecanismos, por lo general electromecánicos, se llaman dispositivos contra doble bloqueo.

Un riesgo muy serio y evidente de la operación de una puente grúa aérea es el sobrerrecorrido.

Para controlarlo se cuenta con dispositivos como los topes y las defensas de trole y las defensas de

puente. Las defensas y los topes son algo distintos, puesto que las primeras absorben energía y reducen el impacto, en tanto que el tope simplemente detiene el recorrido. El tope es más simple y puede

consistir tan sólo en un dispositivo rígido acoplado al cable de acero de la rueda. Por seguridad, el

tope necesita ser por lo menos tan alto como la línea central del eje de la rueda. Las defensas suavizan

el golpe al absorber energía, pero no son tan eficaces como los topes. Por ejemplo, las defensas de

puente sólo necesitan ser capaces de detener el puente si se mueve a 40 por ciento de la velocidad

de carga nominal o menos. Si la grúa se mueve a velocidades bajas, las cargas por impacto no son

significativas y no hacen falta las defensas en el puente y el trole. Puede haber otras circunstancias de

operación, como restricciones en el recorrido de la grúa, que eliminen la necesidad de las defensas en

el puente o el trole.

lunes, 23 de diciembre de 2013

GRÚAS - III

Muchas grúas aéreas operan en el exterior, donde el viento cuenta como riesgo. El viento por sí

solo no suele ser peligroso, pero una carga por viento combinada con una carga de trabajo puede

causar un peligroso daño estructural en la grúa. En las grúas puente para almacenamiento en el exterior se requieren tenazas de riel automáticas.

El objeto de las tenazas es fijar el puente al riel, por si el

viento excede cierta velocidad. Suena bien, porque protege del viento y también impide que el puente

ruede en forma involuntaria y sin control durante una ventisca o por falla de los frenos. Pero al igual

que con otros dispositivos, los mecanismos de seguridad tienen riesgos por sí mismos. Píenselo un

momento: ¿En qué modo de operación de la grúa es más probable que el dispositivo de activación

acople la tenaza de riel automática? La respuesta es cuando el puente viaja a toda velocidad contra el

viento. Es muy probable que este repentino acoplamiento de la tenaza, mientras el puente va a toda

velocidad, lesione al operador en la cabina, haga oscilar peligrosamente la carga o dañe la grúa, o las

tres consecuencias juntas.

Por tanto, la grúa necesita una alarma visible o audible, o ambas para

advertir al operador en el puente, antes de que se acople la tenaza de riel.

Si el operador viaja en una cabina montada en el puente o el trole, debe tener alguna vía de

acceso a su estación. Una idea obvia es utilizar una escalera portátil, pero no es tan buena. Dado que

el puente viaja, el operador, la cabina, el trole y el puente se hallan a veces lejos del punto por donde

el operador subió. La escalera ociosa y alejada sería una invitación para que cualquiera se la llevara

para darle otro uso o quizás sólo para que no estorbe. La escalera utilizada para acceso a la cabina o

puente de la grúa debe ser del tipo fijo. Pueden también utilizarse escalas o una plataforma, o ambas,

pero es menester que no haya que pasar sobre una brecha mayor a 30 centímetros.

Algunas veces, las grúas aéreas diseñadas o construidas dentro en la planta no se apegan a los

principios de diseño aceptados y pasan por alto ciertas características de seguridad necesarias especificadas en las normas aplicables. Además del acceso a la cabina, hay especificaciones para las pasarelas de un mantenimiento seguro del trole y el puente. Las pasarelas necesitan zócalos y barandales

comunes, según explicamos en el capítulo 7.

domingo, 22 de diciembre de 2013

GRÚAS - II

Aun si la marca de la carga nominal aparece sobre la grúa, los trabajadores a veces se sentirán

rentados a excederla. Todos saben que los ingenieros incluyen un factor de seguridad en sus diseños,

así que casi todas las grúas soportarán más que su carga nominal sin sufrir daños. Pero la incertidumbre respecto al peso real de la carga, las cargas dinámicas durante transporte, las cargas por impacto

durante el levantamiento, las variaciones en los componentes de la grúa y la inevitable variabilidad en

el diseño pueden combinarse y producir una situación muy peligrosa, aun si la capacidad nominal de

carga se sobrepasó "ligeramente" o sólo "ocasionalmente". Ocurre igual con los semáforos: al pasarse una señal de alto el conductor alerta casi siempre evitará un accidente, pero muy de vez en cuando,

otro conductor se aproximará a la intersección a gran velocidad, la visibilidad será escasa o el infractor de la señal de alto se sentirá confiado o estará distraído y entonces ocurrirá un accidente serio. Así.

se vuelve muy difícil para el gerente de seguridad e higiene o para cualquiera en la planta vigilar en

todo momento que las grúas operen dentro de sus límites de carga nominal. Aquí es donde la capacitación cobra importancia, para que los trabajadores comprendan los riesgos y las consecuencias de

sus acciones. Volviendo a los principios establecidos en los capítulos 2 y 3, otra manera de controla

el problema es tomarse la molestia de convertir en gran ejemplo cualquier accidente o casi accidente

que ocurra como resultado de sobrecargar una grúa, aun si no hubo lesiones.

GRÚAS - I

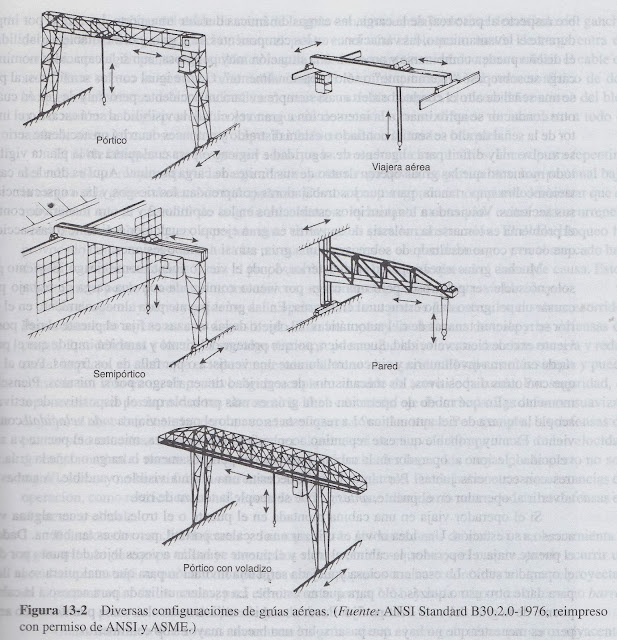

Para el manejo de materiales en tarimas conviene un transporte industrial. Pero algunos trabajos de

manejo de material no pueden llevarse a cabo con tal vehículo. Cargas más grandes, más pesadas y

más incómodas requieren la versatilidad de una grúa, especialmente si el recorrido de transporte es

complicado.

La grúa es una herramienta de la industria de la construcción, y uno la suele ver llevando pesa-

das vigas de acero a lugares altos. Aunque esta imagen es fiel, está incompleta. Las grúas también se

utilizan mucho en la industria en general, aunque asumen formas diferentes. Por lo regular, las grúas

de las plantas industriales están limitadas a trasladarse por una vía o por una estructura superior,

caracterizada por la grúa viajera aérea que se muestra en la figura 13.2. Tales grúas son conocidas

popularmente como puente grúa aérea o simplemente puente grúa. Algunos modelos, como los de la

figura 13.2, son operados desde una cabina montada sobre la misma grúa. Otros se manejan desde el

suelo por medio de un control de cordón llamado colgante o desde una estación fija remota llamada

púlpito. Las grúas de pórtico tienen patas que soportan el puente sobre el riel.

Las grúas de pórtico

con voladizo tienen extensiones en uno o ambos extremos del puente; estas extensiones amplían el

alcance de la grúa fuera del área entre los rieles sobre los cuales viaja. Una característica común a

todas las grúas aéreas y de pórtico es que el trole, que sostiene el mecanismo de elevación, corre por

encima del riel por el que viaja. Las grúas aéreas cuyos troles no están montados así se llaman grúas

suspendidas o monorrieles, dependiendo del tipo o la aplicación. Las normas de seguridad para las

grúas aéreas y de pórtico son diferentes a las normas para los monorrieles.

La preocupación principal del gerente de seguridad e higiene con respecto a las grúas aéreas

debe ser que los trabajadores no las sobrecarguen.

La carga nominal debe estar claramente indicada a

cada lado de la grúa, y si ésta tiene más de una unidad elevadora, en cada una se debe anotar su propia

carga nominal. Son tan reconocibles las marcas de carga de las grúas, que su ausencia salta a la vista.

sábado, 21 de diciembre de 2013

Operación – V

Es imprescindible verificar los montacargas estacionados y sin atención. Lo primero que se

debe hacer es determinar si realmente están desatendidos. Si el operador no alcanza a ver el transporte, se debe considerar como no atendido. Aun si el operador alcanza a ver el transporte, pero está

a más de 7.50 metros de distancia, el transporte está desatendido. Si el transporte no está atendido,

debe apagarse el motor. Incluso si el operador está cerca, si ha bajado del equipo, debe haber

dejado en el suelo la uña y neutralizado los controles. Después, debe verificar si el freno está puesto

y, si el montacargas está en un plano inclinado, si las ruedas están bloqueadas. Finalmente, debe

probar la bocina.

Las normas federales toman muy en serio los asuntos de mantenimiento, inspección y servicio

de los transportes industriales. No hay tolerancia alguna para que los transportes industriales defectuosos continúen en operación hasta el siguiente servicio periódico. Cualquier estado, como una

bocina arruinada, frenos defectuosos o faros rotos es razón suficiente para retirar la unidad hasta que

se repare.

La mayor parte de la gente se sorprende al enterarse de que las normas federales requieren que

los transportes industriales en uso sean inspeccionados diariamente.

Compare esta regia con los procedimientos para la inspección de seguridad de automóviles, que la mayoría de los estados exigen

que se haga cada año. Si el transporte industrial es utilizado las 24 horas, son obligatorias las inspecciones de seguridad después de cada tumo. Sería recomendable que el gerente de seguridad c higiene

instituyera algún procedimiento o registro para asegurarse de que se lleva a cabo esta tarea y que se

archivará una prueba de desempeño.

Una observación final sobre el tema de los transportes industriales concierne a la instalación de

una protección sobre la cabeza para salvaguardar ai operador de objetos que puedan caer desde la

carga elevada. Cada vez son más los montacargas que cuentan con estas protecciones para la caída de

pequeños paquetes, cajas y material en bolsas (y no contra el impacto de toda una carga completa).

Estas protecciones superiores no deben confundirse con las estructuras protectoras para volcaduras,

mucho más resistentes (ROPS), que veremos en el capítulo 17, aunque, si se instala en la forma

correcta, la misma estructura sirve para ambos fines. Algunas cargas están sujetas como una unidad,

y los objetos están asegurados para no caer sobre el operador. En estos casos, desaparece el riesgo

para el operador y la protección superior se vuelve innecesaria.

viernes, 20 de diciembre de 2013

Operación – IV

Una tarima ordinaria de madera no se considera una plataforma de seguridad, aunque se acostumbra utilizarla para elevar personal.

Algunos lectores pensarán que es poco razonable la regla de que la persona sobre la plataforma sea

capaz de desconectar la energía del transporte. Esta regla también se aplica al uso de las tarimas ordinarias como plataforma de elevación. Los trabajadores también pueden oponer resistencia a la regla, y el

gerente de seguridad e higiene necesita estar en posición de contrarrestarla con programas de capacitación que expliquen eficazmente sus razones. Como explicación de la regla, pida a los trabajadores que

piensen en el riesgo que provocarían las obstrucciones inesperadas. Una obstrucción pequeña podría

2. Inclinar la plataforma, de modo que el trabajador pierda el equilibrio.

3. Lesionar al trabajador sobre la plataforma.

4. Tirar al trabajador.

El conductor del montacargas está en mala posición, debido a la distancia o al ángulo, para

detectar todas las obstrucciones y juzgar su distancia en relación con la plataforma levantada. Uno

podría argüir que el elevador puede estar totalmente libre de obstrucciones, pero tales elevadores no son

comunes.

No hay ninguna razón para elevar a los empleados, a menos que el elevador esté junto a

equipo, pilas de material o alguna estructura del edificio. Cualquiera de estos elementos puede representar un riesgo de obstrucción.

Una variación del pasajero de montacargas es el pasajero del poste para alfombras. En los

almacenes de alfombras, el montacargas está equipado con un solo poste, que es guiado dentro del

carrete del rollo de alfombra, para levantarlo y transportarlo por la planta. Se ha sabido de trabajado-

res que montan estos postes al estilo rodeo para llegar a la parte superior de una pila de rollos de

alfombra. Normalmente no debería haber razones para que un trabajador monte el poste, porque

puede ser elevado y guiado a su posición por el conductor sin necesidad de ayuda.

Cuando se manipulan cargas, a menudo el montacargas opera cerca de observadores, supervisores o asistentes que le dan instrucciones al operador. Un lugar peligroso para pararse es debajo de la

uña elevada, cargada o no. Otra posición peligrosa es entre un montacargas que se acerca y un objeto

o banco fijos.

jueves, 19 de diciembre de 2013

Operación - III

Además de los problemas de estabilidad, la visibilidad también es un problema. La carga puede

bloquear la vista y obligar al conductor a manejar con la carga detrás. Manejar en pasillos para

trabajadores presenta problemas con el tráfico de peatones, especialmente en las esquinas, donde la

visibilidad es limitada. Aunque los montacargas no son silenciosos, no se escuchan en el ambiente

ruidoso de las fábricas. Esto aumenta el riesgo para los peatones y la necesidad de una mayor visibilidad para los operadores de montacargas.

Los pasajeros de los montacargas son un riesgo en más de una forma. Para empezar, el transporte a menudo está equipado para alojar sólo al conductor, y no suele haber un lugar seguro para un

pasajero. Los pasajeros distraen al conductor, cuya atención es aún más importante en el montacargas

que en un automóvil. Una práctica muy mal vista es ir montado en las uñas del montacargas. Es

grande la tentación de utilizar el montacargas como elevador de personal. De hecho, esta práctica

puede ser segura si

1. Se asegura firmemente una plataforma a la uña del montacargas.

2. La persona en la plataforma puede desconectar la alimentación de energía.

3. Se provee protección contra objetos que caen, si fuera necesario.

miércoles, 18 de diciembre de 2013

Operación - II

Si el gerente de seguridad e higiene llega a la conclusión de que hay un problema de monóxido

de carbono en la planta y que los montacargas son los causantes, tiene varias alternativas. La más

obvia es cambiar por montacargas eléctricos. Otra solución sería modificar el edificio o instalar sistemas de ventilación adecuados. Quizás la solución menos costosa sería revisar los procedimientos y la

operación para determinar qué fuentes de emisiones pueden reducirse o incluso eliminarse por completo. Las siguientes son las preguntas clave:

1. ¿Dejan los operadores funcionando innecesariamente los motores? 2. ¿Puede modificarse la disposición del almacén o de las instalaciones de la planta para reducir las concentraciones?

3. ¿Hay montacargas defectuosos o gastados que generen más emisiones de lo necesario?

1. ¿Dejan los operadores funcionando innecesariamente los motores? 2. ¿Puede modificarse la disposición del almacén o de las instalaciones de la planta para reducir las concentraciones?

3. ¿Hay montacargas defectuosos o gastados que generen más emisiones de lo necesario?

Aunque no hay requerimientos generales para la iluminación de plantas industriales, en donde

se operen transportes industriales, la seguridad exige que tengan direccionales si el área de la planta

es demasiado oscura. Se requieren faros en los transportes si la iluminación general es inferior a dos

lumens por pie cuadrado. Es un nivel de iluminación bastante escaso, ya que un foco incandescente

ordinario de 100 watts puede producir 1700 lumens. Aun en una habitación negra, con paredes no

reflejantes, un foco de 100 watts produciría más de dos lumens por pie cuadrado en una habitación de

2.50 por 3.65 por 4.90 metros. La reflexión de las paredes u otras superficies reflectoras ayudan a la

situación en general, así que el requerimiento de dos lumens por pie cuadrado no es difícil de cumplir.

Un asesor en iluminación puede ayudar para tomar esta decisión.

Uno de los mayores riesgos de los montacargas y otros transportes industriales es la transición entre

el muelle y el vehículo de carga. La figura 13.1 muestra las precauciones necesarias. Aunque en la figura

aparece un transporte de carretera, el riesgo se presenta también en la carga de vagones de ferrocarril.

Muchos trabajadores piensan que porque saben cómo manejar un automóvil, también saben la

forma básica de operar un montacargas, y muchos patronos se inclinan a aceptar su palabra. Pero la

operación de un montacargas requiere de mucha más habilidad que la conducción de un automóvil.

En comparación con un automóvil, un montacargas tiene una distancia entre ruedas o batalla mucho

menor, y cuando se levanta la carga el centro de gravedad queda muy alto. Esto crea problemas de

estabilidad a los cuales el operador puede no estar acostumbrado. El problema de estabilidad se

agrava con las ruedas de poco diámetro, que hacen más peligrosos los hoyos y las obstrucciones.

Cuando está cargado, el centro de gravedad del montacargas y la carga juntos puede trasladarse

peligrosamente hacia delante. Recoger y depositar cargas requiere de habilidad en la manipulación

apropiada y la colocación segura. Una carga fuera de centro presenta un riesgo especial, pues la carga

puede voltearse en tránsito, aunque el montacargas esté en posición estable.

martes, 17 de diciembre de 2013

Operación - I

Uno de los primeros elementos de interés para el gerente de seguridad e higiene debe ser el área de

carga de combustible o de recarga para montacargas. Está prohibido fumar en estas áreas, y esta

infracción es la que se detecta con mayor frecuencia. También es un problema la carga de los montacargas en un área no designada.

Los riesgos en el área son el ácido derramado de la batería, incendios, levantar baterías pesadas, daño al equipo por los montacargas y gases y humos de la batería. Todos estos riesgos deben ser controlados por el gerente de seguridad e higiene de una u otra manera.

Las normas federales prohiben poner agua en el ácido cuando se cargan las baterías. Probablemente un letrero en el área hará que se cumpla la regla. Con todo, una manera mejor de promover la

seguridad consiste en incluir en el programa de capacitación de empleados una explicación de la

violenta reacción exotérmica que ocurre al verter agua en un fuerte ácido concentrado.

Todos saben que vuelan chispas cuando se hacen las conexiones de las baterías. Lo que la

mayoría no sabe es que los gases liberados durante los procesos de carga pueden alcanzar concentraciones inflamables. El fuego es un riesgo pequeño o inexistente cuando la batería sólo se está conectando en paralelo o "puenteando" con otra. Pero un área de carga de montacargas es un asunto distinto:

se desprenden grandes volúmenes de gas y es esencial una ventilación adecuada. Además de la ventilación, se debe proveer de ropa de protección y un lavado de ojos y ducha de emergencia en el área

de carga de baterías, debido a las posibles exposiciones al ácido.

En vista de los riesgos de gases y ácidos en las áreas de carga de baterías, parece atractiva la

alternativa de los motores de combustión interna. Pero todas las opciones de motor de combustión

interna diesel, gasolina y gas LP— emiten otro gas peligroso: el monóxido de carbono. Ya que los

montacargas operan casi siempre en interiores, los niveles de monóxido de carbono pueden convertirse en un problema. El límite de exposición promedio ponderado por tiempo de ocho horas para el

monóxido de carbono es de 50 ppm.

lunes, 16 de diciembre de 2013

Selección de los transportes - III

En estos días de alto costo de la energía y búsqueda de alternativas, algunos directivos prefieren

cambiar la fuente de energía de sus transportes industriales. Pero entrometerse con el diseño o alterar

el transporte puede invalidar la aprobación. Pueden hacerse conversiones de transportes industriales,

pero el proceso es algo complicado. El equipo de conversión debe estar aprobado, y hay una sola

manera correcta y muchas incorrectas de llevar a cabo la conversión.

El riesgo de incendio y explosión puede ser el factor más complicado en la selección de monta-

cargas, pero ciertamente no es el único. Mucho más importantes que la clase de riesgo de fuego en el

diseño del transporte son la operación, la carga de combustible, la protección, la capacitación de los

conductores y el mantenimiento, temas que estudiaremos en la siguiente sección.

domingo, 15 de diciembre de 2013

Selección de los transportes - II

Hay tantas clases de "aprobaciones" de transportes industriales que es fácil perder de vista el

objetivo general en el proceso de aprobación: evitar incendios y explosiones por el uso inapropiado

de un transporte equivocado en una atmósfera riesgosa. La autoridad para la aprobación de transportes industriales se delega a los laboratorios de prueba más reconocidos, como Underwriters'

Laboratories, Inc.(UL) y Factory Mutual Engineering Corporation(FM). El gerente de seguridad e

higiene prudente dejará el proceso de aplicación para la aprobación al fabricante del equipo y simplemente buscará la clasificación de aprobación de UL o FM, como DY, EX, GS, etc. Para ubicaciones

no riesgosas, se puede utilizar incluso un transporte no aprobado, siempre que cumpla con los requerjnientos del tipo D, E, G, o LP.

sábado, 14 de diciembre de 2013

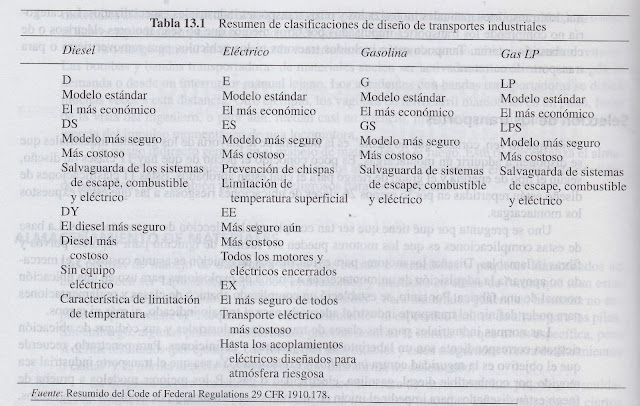

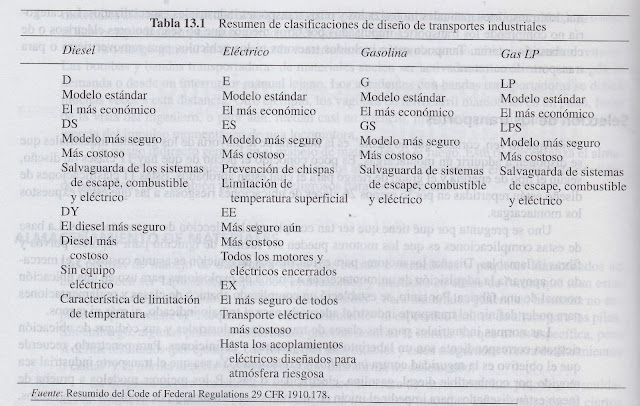

Selección de los transportes - I

"Ojos que no ven, corazón que no siente" es la máxima de la mayoría de los gerentes industriales que

se disponen a adquirir un montacargas. Es poco conocido el hecho de que hay 11 clases de diseño,

según el tipo de energía y el grado de riesgo para el cual están aprobados. Estas 11 clasificaciones de

diseño están repartidas en por lo menos 26 clases de ubicaciones riesgosas a las que están expuestos

los montacargas.

Uno se pregunta por que tiene que ser tan complicada la selección de un montacargas. La base

de estas complicaciones es que los motores pueden ser fuentes de ignición para vapores, polvos y

fibras inflamables. Diseñar los motores para evitar riesgos de ignición es asunto costoso, y el mercado no apoyaría la adquisición de un montacargas a prueba de explosiones para uso en una ubicación

normal de una fábrica. Por tanto, se estableció un complicado abanico de clases y reglamentaciones

para poder definir del transporte industrial adecuado para el trabajo indicado, ni más ni menos.

Las normas industriales para las clases de transportes industriales y sus códigos de ubicación

riesgosa correspondiente son un laberinto de abreviaturas y definiciones. Para penetrarlo, recuerde

que el objetivo es la seguridad contra incendios y explosiones. Ya sea que el transporte industrial sea

movido por combustible diesel, gasolina, electricidad o gas LP, los mejores modelos a prueba de

fuego están diseñados para impedir el inicio de incendios accidentales, y por tanto son más costosos.

La tabla 13.1 ofrece un resumen somero. Las normas están más detalladas, pero la mayoría de los

gerentes de seguridad e higiene se darán por satisfechos con la idea general. Otra cosa que hay que

tener presente es que es legal utilizar un transporte industrial más seguro y de clase superior al mínimo requerido, pero que por supuesto no resultará económico. Sin embargo, si una empresa ya tiene

un montacargas eléctrico aprobado para EE, sería conveniente continuar utilizándolo, en lugar de

comprar una nueva unidad aprobada para ES o E que sería suficiente para la aplicación.

Haciendo un resumen de estos principios y de varias páginas de las reglamentaciones aplicables, la tabla 13.2 da al gerente de seguridad e higiene una panorámica de las clases de aprobación de

diversos diseños de transportes industriales. Las clases, grupos y divisiones representan variantes de

ubicaciones riesgosas en las cuales las definiciones corresponden aproximadamente a aquellas del

National Eléctrical Code® y que tratamos con mayor detalle en el capítulo 16. La clase y el grupo se

refieren al tipo de material riesgoso, y la división a la extensión o grado en el cual el material riesgoso

es probable que esté presente en cantidades peligrosas.

viernes, 13 de diciembre de 2013

TRANSPORTES INDUSTRIALES

Esta categoría está caracterizada por los montacargas. Por lo regular, los montacargas son de motor

eléctrico o de combustión interna. Además, están los tractores, los transportes elevadores de plataforma, los transportes manuales motorizados y otros transportes industriales especializados. La categoría no comprende los transportes impulsados por otros medios que no sean motores eléctricos o de

combustión interna. Tampoco están incluidos tractores ni los vehículos para remover tierra o para

transporte de carretera.

jueves, 12 de diciembre de 2013

ALMACENAMIENTO DE MATERIALES

Las normas de manejo de materiales dicen que bolsas, contenedores o paquetes almacenados en

hileras deben ser "apilados, bloqueados, entrelazados y limitados en altura de forma que sean estables y estén asegurados contra deslizamientos y caídas". Para materiales generales, la norma no explica en qué consiste el "bloqueado" o "entrelazamiento" ni especifica límites de altura para las pilas.

Sin embargo, algunas prácticas industriales parecen desafiar la norma. Ya que no es específica, pero

sí define resultados (por ejemplo, "de forma que sean estables y estén asegurados contra deslizamientos

o caídas"), la norma debería reconocerse como una norma de desempeño.

La limpieza es otra consideración en el almacenamiento de materiales. Las prácticas descuidadas de limpieza en almacenes presentan riesgos de tropiezos e incendio. La acumulación de ciertos

materiales presta refugio a las plagas, lo que también constituye un riesgo. El almacenamiento externo puede recubrirse de yerbajos y pastos, lo que implica riesgo de fuegos en los tiempos de secas.

El gerente de seguridad e higiene debe vigilar el aumento y la reducción en las ventas de la

empresa así como la suerte que corre la producción. Si hay un aumento reciente en la producción, en

anticipación o en respuesta a un incremento en las ventas, se presentará un problema de almacenamiento. Es probable que más tarde se agregue más espacio de almacenamiento, siempre que el incremento de la producción se haga permanente. Aun después de que se haya tomado una decisión de

expansión, es necesario cierto tiempo para planear y construir el espacio adicional. Entretanto, el

almacén se abarrotará y será inseguro. Mientras se exploran ideas creativas para concentrar más

material en un espacio pequeño, se rebasan los límites que impone el buen juicio para el apilamiento

de materiales. Algunas de las ideas nuevas serán buenas; y desde luego no es por fuerza inseguro el

tratar de ahorrar espacio. Pero durante un periodo de abarrotamiento del almacén, se debe poner

especial atención en los riesgos nuevos que acarrean los nuevos procedimientos de almacenaje. Es

probable que pasillos y salidas queden obstruidos durante tales lapsos, y aumentan las caídas de las

pilas almacenadas. Cualquier accidente que ocurra durante tales periodos apuntará a los nuevos riesgos, y habrá que analizarlos para eliminar las causas.

miércoles, 11 de diciembre de 2013

Manejo y almacenamiento de materiales

El concepto usual de fábrica es el de un lugar en el que se hacen cosas o se procesan materiales; pero

a menudo la actividad principal de las fábricas consiste en transportar cosas y materiales. La acción de

levantar, una de las actividades más fundamentales en el manejo de los materiales, es responsable de la

mayoría de las lesiones de la espalda, una de las principales lesiones en el trabajo.

En el Liberty Mutual

Insurance Company tan sólo el dolor de espalda baja representa 33 por ciento del total de sus demandas por compensación (ref.87).

Los transportes, tractores, grúas y transportadores industriales tienen

la sencilla misión de trasladar materiales y todos ellos causan lesiones y muertes todos los años.

El Consejo de Seguridad Nacional(NSC) atribuye de 20 a 25 por ciento del total de las lesiones

laborales al manejo de materiales. La magnitud del problema está retratada en el Accident Prevention

Manual for Industrial Operations como sigue:

En promedio, la industria traslada aproximadamente 50 toneladas de material por cada tonelada de producto producido. Algunas industrias mueven 180 toneladas por cada tonelada de producto.

Antes de ocuparnos de los riesgos concretos, sería conveniente examinar la naturaleza general

de los peligros de manejar materiales.

En el manejo de materiales, las masas se miden por tonelada o cargas de tarima, en lugar de

onzas, libras o kilogramos. En comparación, el cuerpo humano es ligero y frágil, así que las masas de

material pueden perforar, fracturar, separar o aplastar con facilidad. Contribuye al riesgo de masas

grandes el hecho de que el manejo de materiales incluye el movimiento de dichas masas.

Para ilustrar los riesgos generales de masa y movimiento del equipo de manejo de materiales,

considere la siguiente comparación entre el proceso y el equipo de manejo de materiales. Ser golpeado por una parte móvil de una máquina de proceso puede o no causar una lesión, dependiendo del

tamaño de la máquina, el movimiento de la parte móvil y la forma o las características superficiales

de la parte. Pero ser golpeado por un transporte o banda transportadora industrial provocará lesiones

casi con toda seguridad. De manera menos directa, los riesgos de masa y movimiento en el manejo de materiales afectan la seguridad al golpear instalaciones como tuberías de gas o líneas eléctricas o bien

al sobrecargar los componentes estructurales de los edificios.

Otro riesgo general en el manejo de materiales es su naturaleza automática o de control remoto

Las bombas y bandas transportadoras de materiales suelen ser activadas automáticamente según la

demanda o desde un interruptor manual lejano. Los accidentes con bandas transportadoras se deber,

muchas veces a esta distancia. Otro ejemplo, los vagones de ferrocarril maniobran en un patio, fuera

de la vista del ingeniero, o peor aún, ruedan casi en silencio, impulsados sin ningún control por la

inercia del impulso momentáneo de una locomotora.

Un riesgo indirecto general en el manejo de materiales es el fuego. Este riesgo enfatiza el almacenamiento de los materiales. Los incendios en los almacenes son costosos en términos de pérdidas

de propiedad, pero también pueden ser peligrosos para los empleados.

martes, 10 de diciembre de 2013

EJERCICIOS Y PREGUNTAS DE ESTUDIO - Protección contra incendios

- ¿Deben requerirse extintores de incendio en todas las plantas industriales? ¿Por qué?

- ¿Cuáles son los tres campos principales de la seguridad contra incendios?

- ¿Qué argumentos ofrece la industria en contra de la distribución de extintores de incendio?

- ¿Cómo califica el fuego entre las causas de muerte accidental en los Estados Unidos?

- ¿Cómo se comparan los Estados Unidos con otros países del mundo en número de fallecimientos por fuego, por millón de personas?

- ¿Cuál es la categoría ocupacional donde ocurre la mayoría de los fallecimientos por fuego en los Estados Unidos?

- ¿Qué porcentaje de la cifra total de fallecimientos industriales es atribuido al fuego, de acuerdo con las estadísticas de 1994?

- Mencione algunos elementos de los planes de prevención de incendios.

- ¿Cómo se relaciona el mantenimiento preventivo con los riesgos de incendio?

- ¿Por qué las alarmas audibles automáticas no siempre cumplen su función de advertir a los empleados de una emergencia de incendio?

- ¿Se requieren alarmas de humo automáticas en las plantas industriales?

- ¿Por que a veces un empleado detecta un incendio en la planta pero no da la alarma?

- ¿Se requiere que las plantas industriales tengan brigadas contra el fuego?

- ¿Qué tan a menudo deben capacitarse los miembros de las brigadas contra fuegos?

lunes, 9 de diciembre de 2013

RESUMEN - Protección contra incendios

Las estrategias para tratar con riesgos de incendios industriales se agrupan en las categorías genéralo

de prevención, supresión y escape, o la combinación de éstas. Las normas industriales actuales abarcan todas las estrategias.

Es necesario mantener los riesgos de los incendios industriales en perspectiva. Hoy los incendios industriales provocan muy pocas pérdidas de vidas y lesiones, en comparación con las muerto

por incendio en cualquier otro lugar y los fallecimientos y lesiones por otras causas. A la luz de este

ángulo parecería que el énfasis en las especificaciones del equipo, la inspección periódica de extintores,

la capacitación del personal y los planes por escrito están algo fuera de lugar Sin embargo no d be

permitirse que el excelente historial de la industria en el control de los riesgos de incendio lleve a la

complacencia, ahora que se ha logrado este éxito.

No hay duda alguna de que el cumplimiento de o

estrictos códigos de incendio ha ayudado a la industria a lograr un control tan superior de los riesgo,

detenido, en comparación con los accidentes residenciales y otros. Un ejemplo de las trágicas

consecuencias de no apegarse a los códigos de incendio y los de seguridad fue el incendio de la planta

procesadora de carne de aves de Imperial Foods en 1991.

Al principio del capítulo dijimos que la protección contra incendio es el más viejo de los temas

de la seguridad y la salud laborales.

Quizás haya una correlación entre el hecho de que la protección

contra incendios industriales sea una actividad antigua y el que también sea muy exitosa. Tal vez con

el tiempo incluso los campos más recientes en la seguridad y la higiene en el trabajo, que tratamos en

otros capítulos, alcanzarán los mismos niveles tan elevados de confiabilidad.

domingo, 8 de diciembre de 2013

Otros agentes para sistemas fijos

Muchos sistemas extinguidores fijos utilizan bióxido de carbono, gases de halón 1211 o halón 1301.

Estos sistemas tienen la ventaja de que no requieren tanta limpieza después de una emergencia, pero

los tres gases pueden ser peligrosos para empleados desprevenidos, especialmente si se acude a la

técnica de inundación total. Deberán seguirse las normas al planear los sistemas de advertencia de

descarga, las rutas de escape de los empleados y las concentraciones máximas del gas liberado.

Los agentes de rociado de agua y espuma son menos peligrosos para los empleados, pero los

volúmenes necesarios para que sean eficaces pueden obstaculizar las salidas. El drenaje debe conducirse lejos de las áreas de trabajo y de forma que no obstruya las rutas de escape.

sábado, 7 de diciembre de 2013

Sistemas químicos secos

Cuando se habla de sistemas químicos secos, debe recordarse la palabra químico. Hay que preguntarse si

el producto químico extintor producirá alguna reacción indeseable con los reactivos del proceso o quizás

con espumas y agentes humedecedores. Se vende más de un producto químico, y generalmente no deben

mezclarse al llenar los cilindros o los contenedores. Se aceptan las mezclas si el producto químico que se

quiere añadir es "compatible" con el que se declara en la placa de aprobación del sistema.

Los productos químicos secos utilizados como agentes extintores generalmente no son peligrosos para la salud o seguridad del personal. Sin embargo, la distribución en sí del polvo químico

durante una emergencia puede obscurecer la visión y entorpecer el escape. Esta probabilidad exige

un sistema de alarma previo a la descarga, como ya dijimos.

El mayor problema de los sistemas químicos secos es la formación de terrones o grumos en el

agente. Los climas húmedos o los procesos productores de humedad someten al sistema a un mayor

riesgo de formación de terrones. Esta coagulación puede inutilizar al producto químico seco, así que

deberán revisarse muestras de éste anualmente para asegurarse de que la humedad no está provocando la formación de terrones.

viernes, 6 de diciembre de 2013

SISTEMAS EXTINTORES FIJOS

|

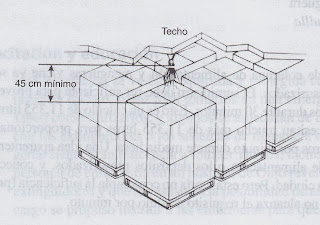

Figura 12-1 El espacio mínimo vertical

entre el material almacenado y la cabeza rodadora es de 45 centímetros, para permitir la distribución del rociado. |

Técnicamente hablando, los sistemas de extinción de incendios por rociadura automática son sistemas

extintores fijos, pero en realidad, el sistema extintor fijo es un sistema más local para controlar riesgos

especiales, como parrillas de cocina o recipientes de templado. De nuevo, el objetivo principal puede ser

la protección de la propiedad y la reducción de primas del seguro, pero se deben emprender acciones para

impedir que el sistema, que puede descargar gases peligrosos u otros agentes, se convierta en un riesgo

para los empleados.

Por lo tanto, si no está clara la forma de descargar del sistema, hay que advertir a los

trabajadores, quizás con una alarma, que el sistema va a desprender gases o agentes peligrosos. Si en el

caso de un agente peligroso se utiliza una estrategia de "inundación total", es necesario un plan de emergencia para que el personal escape. Algunos agentes son tan peligrosos que están terminantemente prohibidos como medio de extinción; por ejemplo, el clorobromometano y el tetracloruro de carbono.

Los sistemas extintores fijos son en cierta forma como enormes extintores de incendio, fijos y

automáticos. Muchos de los procedimientos de mantenimiento apropiados para los extintores de incendio portátiles son también adecuados para los sistemas fijos. Al igual que con los extintores portátiles, es

preciso revisar cada año los sistemas fijos. A la par de las inspecciones visuales mensuales a los extintores

portátiles, se lleva a cabo una inspección semestral algo más completa de los sistemas fijos, a fin de

determinar si los recipientes están cargados y listos para operar. Si los contenedores se cargan en fábrica

y no tienen indicadores, deben pesarse para determinar la carga. Una reducción en el peso de cinco por

ciento o una reducción de la presión de 10 por ciento se consideran dentro de los márgenes de tolerancia.

Analicemos a continuación algunos sistemas, con los requerimientos para cada uno.

jueves, 5 de diciembre de 2013

SISTEMAS DE EXTINCIÓN DE INCENDIOS POR ROCIADURA AUTOMÁTICA

Los sistemas de extinción de incendios por rociadura automática presentan una paradoja, ya que atañen

a la seguridad del empleado, pero por lo general son instalados para proteger la propiedad y disminuir

las primas de seguro. Si un sistema es instalado voluntariamente por el patrono para proteger la propiedad, ¿deberá requerirse que cumpla las normas de seguridad personal? Y si un sistema ya existente no

cumple las normas actuales, ¿debe ser desmantelado?

Esto difícilmente mejoraría la seguridad.

Algunas veces se instala un buen sistema de rociadores para no funcionar por el uso incorrecto del

espacio protegido. Un error consiste en tapar las cabezas rociadoras con residuos de pintura de pistola y

otros materiales. Si un área de pintura de pistola está protegida por un sistema automático de rociado,

hay que proteger las cabezas rociadoras con bolsas de papel. Si llegara a ocurrir un incendio, las bolsas

se quemarían o el agua las despedazaría, así que no interferirían con la acción extintora de los rociadores.

Otro error en que se incurre con los rociadores automáticos es almacenar material muy cerca del

techo.

Esto interfiere con la distribución del rociado desde la cabeza rociadora. Debe dejarse un

espacio de por lo menos 45 centímetros, como se muestra en la figura 12.1, para que el rociado se

distribuya bien.

miércoles, 4 de diciembre de 2013

Mantenimiento

A veces, las viejos sistemas provocan sorpresas desagradables cuando la manguera se desenrolla para

su uso. Los sistemas de cáñamo y de hilo son especialmente propensos a deteriorarse. Después de

colgar de su gancho por muchos años sin utilizarse, la manguera puede romperse o desintegrarse

cuando se descuelga en una emergencia. Los sistemas de manguera deben revisarse cada año y después de cada uso. En los sistemas de manguera de cáñamo o de hilo, debe volverse a enrollar siguiendo un patrón de doblado diferente.

Equipo

Algunos sistemas de columna de alimentación y mangueras son bastante antiguos. Estos sistemas

viejos pueden conservarse tanto tiempo como sean útiles y pasen las pruebas anuales. Pero cuando se

efectúen remplazos, el nuevo equipo deberá cumplir todas las normas actuales. Veamos algunos ejemplos de cambios de sistemas:

1. Boquillas de tipo de cierre

2. Recubrimiento interior para la manguera

3. Mínima presión dinámica en la boquilla

4. Prueba hidrostática al instalar

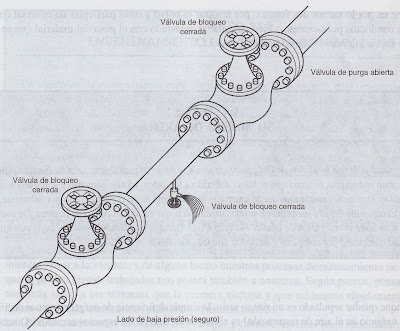

El suministro de agua para los sistemas de columna de alimentación y mangueras viene ya sea de

depósitos elevados o bien de depósitos presurizados. El suministro debe ser suficiente para proveer un

flujo de 378.5 litros por minuto por lo menos durante 30 minutos. Esto es un cálculo de 11,355 litros por

periodo de uso, pero recuerde que se necesitan mucho más de 11,355 litros para proporcionar una

presión que mantenga un flujo de 378.5 litros por minuto durante media hora. Una idea aparentemente

ingeniosa es olvidarse de las columnas de alimentación o los depósitos presurizados, y conectar el

sistema de mangueras a la red de agua de la ciudad. Pero esta teoría no contempla la suficiencia (presión

y flujo) del suministro, que por lo general no alcanza el requisito de flujo por minuto.

1. Boquillas de tipo de cierre

2. Recubrimiento interior para la manguera

3. Mínima presión dinámica en la boquilla

4. Prueba hidrostática al instalar

martes, 3 de diciembre de 2013

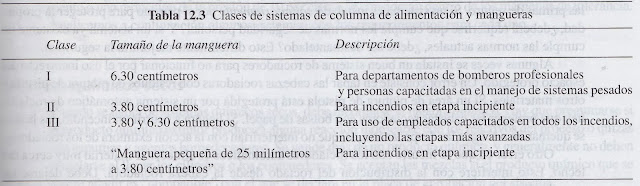

SISTEMAS DE COLUMNAS DE ALIMENTACIÓN Y MANGUERAS

Algunos patronos prefieren instalar sistemas de columnas de alimentación y mangueras para la extinción de incendios. Estos sistemas pueden utilizarse en la mayoría de los casos en lugar de la distribución de extinguidores. Los sistemas de columnas de alimentación tienen varias clasificaciones o

clases, y están resumidas en la tabla 12.3.

Capacitación y educación

Una instalación se ve bien equipada y protegida cuando los extinguidores están colocados en todo

lugar de trabajo, listos para tomarlos en una emergencia. Pero la realidad es que pocos empleados

saben cómo utilizarlos, y algunos se asustarían de usarlo si supieran cómo. Esto es cierto sobre todo

con los extinguidores o los sistemas de manguera colocados detrás de vidrios. La mayor parte de la

gente siente gran reticencia a romper vidrios, incluso en las emergencias. Un estudio realizado entre

personal de enfermería en un hospital de Ohio reveló que la mayoría no sabía nada sobre el uso de los

extinguidores y que los asustaba la posibilidad de usarlos. En consecuencia, el gerente de seguridad a

cargo se propuso instruir a las enfermeras para que supieran manejarlos en una emergencia. Sacó al

exterior una cama del hospital y le prendió fuego, para simular un incendio que las enfermeras extinguieran. El campo de la seguridad industrial ha reconocido ahora la necesidad de la capacitación, y ha

sido aceptada como norma para la industria en general. La capacitación se requiere en la contratación

inicial y luego por lo menos una vez al año.

exterior una cama del hospital y le prendió fuego, para simular un incendio que las enfermeras extinguieran. El campo de la seguridad industrial ha reconocido ahora la necesidad de la capacitación, y ha

sido aceptada como norma para la industria en general. La capacitación se requiere en la contratación

inicial y luego por lo menos una vez al año.

lunes, 2 de diciembre de 2013

Inspección, pruebas e instalación

La OSHA ha abandonado la regla que exigía colocar en los extinguidores etiquetas que indicaran el

estado de inspección, pero aún requiere que, durante un año después del último registro o durante la

vida de la carcaza, lo que ocurra primero, el patrono conserve registros del mantenimiento anual de

cada extinguidor. Además, cada mes está obligado a una inspección visual. Muchos patronos piensan

que es conveniente mantener el sistema de etiquetas, aunque ya no se requiera. Así, cuando alguien

pide ver el registro de inspección de un extinguidor, está a la mano en la etiqueta.

Además de las inspecciones mensuales y anuales, los extinguidores deben pasar una prueba

hidrostática según un programa prescrito para varias clases de extinguidores. Las carcazas se deterioran por daño mecánico o corrosión, y pueden resultar inseguras para contener la presión interior. La

prueba hidrostática coloca al extinguidor en una prueba de presión para determinar si puede contener

con seguridad aquella a la que estará sujeto en uso. La prueba tiene especificaciones técnicas y debe

ser realizada por personal capacitado, con el equipo y en las instalaciones adecuadas. El gerente de

seguridad e higiene deja que las pruebas hidrostáticas las lleven a cabo los servicios profesionales.

Otro gran tema de imposición de la OSHA solía ser la altura y la identificación de la instalación

de los extinguidores. Las notificaciones de la OSHA resultado de la instalación, identificación y

etiquetas de inspección de los extinguidores alguna vez ascendieron a más de la mitad de todas las

infracciones. Estos requerimientos han sido eliminados o drásticamente modificados, y la norma se

ha vuelto a redactar en lenguaje de desempeño. La norma actual permite que el patrono instale

extinguidores en lo alto de la pared, fuera del tráfico de montacargas, con acceso por medio de cuerdas y poleas. El patrono puede realizar la instalación que le parezca conveniente, siempre que los

extinguidores sean de fácil acceso y no pongan a los empleados en riesgo de lesionarse.

domingo, 1 de diciembre de 2013

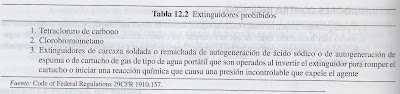

EXTINGUIDORES CONTRA INCENDIO

Los extinguidores contra incendio todavía siguen siendo el mejor método de controlar al momento un

incendio muy localizado, antes de que se extienda con consecuencias desastrosas. El gerente de seguridad e higiene necesita comprender las diversas clases de fuegos y el tipo de extinguidores apropiado

para cada una.

Clases de fuegos

El campo de protección contra incendios clasifica los fuegos en cuatro tipos. La aplicación de un

medio extintor equivocado a un incendio puede hacer más daño que bien.

La tabla 12.1 refiere las cuatro clases de fuegos, ejemplos de los medios extintores apropiados y

la distancia máxima de recorrido especificada para los extinguidores de cada tipo. Los fuegos de gas

licuado de petróleo (LPG). aunque técnicamente de clase B, en realidad no están adecuadamente

cubiertos por ninguna de las cuatro clasificaciones. Tales incendios son enormemente peligrosos, y

los extinguidores no son apropiados para controlarlos. Los incendios de LPG deben ser extinguidos

por bomberos profesionales, con sistemas poderosos de rociado de agua.

La clave para determinar si un extinguidor es apropiado para determinado riesgo de incendio es

verificar la marca de aprobación sobre el extinguidor mismo. Algunas clases de extinguidores han

demostrado ser peligrosas y están prohibidas, sin importar las marcas de aprobación anteriores, y

aparecen en la tabla 12.2. Algunos extinguidores están aprobados para más de una clase de fuego. Por

lo regular, estos extinguidores para usos múltiples emplean un medio químico seco. Ahora bien,

aunque su popularidad aumenta, no son la panacea. A veces alteran o arruinan equipo costoso, como

computadoras, cuando un extinguidor de CO, hubiera bastado. Los extinguidores de espuma o de

agua también son más baratos para los incendios más comunes de clase A.

sábado, 30 de noviembre de 2013

BRIGADAS CONTRA INCENDIO

Algunas empresas eligen una estrategia en la cual los empleados estén organizados en brigadas

apagar el fuego ellos mismos. Debe examinarse con todo cuidado, porque en la lucha por proteger

propiedad, las brigadas pueden ser un peligro para los empleados.

Condición física del empleado

Presentarse de voluntario para la brigada no es suficiente para calificar como bombero. Estados físicos que plantean impedimentos son las enfermedades cardíacas, la epilepsia o el enfisema. Otras

situaciones, como tímpanos perforados o el uso de barba, desaconsejan el uso de equipo respiratorio

El gerente de seguridad e higiene debe estar seguro de que los voluntarios de la brigada sean examinados. En los casos dudosos, es necesario el certificado de un médico. Los voluntarios que no califiquen para la extinción de fuegos estructurales en interiores pueden ocuparse de otras tareas.

Capacitación de los bomberos

Muchos estados tienen academias de capacitación contra incendios, y los gerentes de seguridad e

higiene deben averiguar qué instituciones convienen a los miembros de su brigada contra fuegos. La

extinción de fuegos estructurales en interiores es más ardua, y los miembros de la brigada asignados

a tales tarcas deben ser capacitados por los menos cada trimestre. Los otros miembros se capacitan

por lo menos una vez al año. También cada año hay que inspeccionar el equipo de extinción que usa

la brigada, salvo los extinguidores, que se examinan cada mes.

Aparatos y ropa de protección

Si la empresa opta por que las brigadas de extinción se encarguen de incendios estructurales en

interiores, les debe proveer de respiradores y ropa de protección: zapatos o botas protectoras, abrigos

resistentes al fuego, guantes y protección para la cabeza, ojos y cara.

Un concepto en el que hay que insistir en lo que se refiere al aparato independiente de respiración es el modo del flujo de aire hacia la máscara. En este punto, recomendamos al lector que repase

los tres modos que estudiamos en el capítulo 11. El preferido para la extinción de incendios es alguno

de los del tipo de presión positiva: demanda sobre presión o flujo continuo. El único argumento

válido para utilizar el simple flujo sobre demanda es que con una carga específica este modo permite

una exposición de mayor duración. Si el patrono cree que el modo de flujo sobre demanda es esencial, es necesario efectuar la prueba cuantitativa de ajuste con cada bombero.

viernes, 29 de noviembre de 2013

EVACUACIÓN DE EMERGENCIA - II

Sistemas de detección de incendios

Se pueden utilizar alarmas de humo y otros dispositivos de detección para activar el sistema de alarma. Sin

embargo, se debe tomar nota de que las alarmas de humo automáticas no son obligatorias en las industrias

estadounidenses. Incluso los sistemas manuales o visuales pueden ser considerados sistemas de alarma.

Si se emplean sistemas de detección automática, se debe tener cuidado de dar mantenimiento y

protección al equipo. La mayor parte de los sistemas de detección son instrumentos delicados y no sopor-

tarán el rigor del entorno industrial. Las condiciones que hay que considerar son el polvo, las atmósferas

corrosivas, la exposición a la intemperie, el calor proveniente de los procesos y el daño mecánico.

A veces la gente se muestra reticente a las alarmas sonoras, con trágicas consecuencias

gerentes de hotel en particular se resisten a alarmar a los ocupantes. La respuesta típica de la recepción cuando un huésped llama dando una alarma de incendio es mandar un botones a investigar. A

nadie se le escapa el riesgo del pánico al darse la alarma de incendio; sin embargo, a menudo se tolera

que este argumento sea una excusa para no entrar en acción.

jueves, 28 de noviembre de 2013

EVACUACIÓN DE EMERGENCIA - I

Al utilizar la estrategia de escape para manejar los incendios u otras emergencias, el patrono debe preparar

un plan de acción de emergencia por escrito. Este concepto se encuentra desde hace muchos años en

hospitales, escuelas e instituciones y, más recientemente, se ha extendido a la industria en general.

Sistemas de alarma

Un sistema de alarma para los empicados es vital en el plan de acción de emergencia. Pero estos sistemas

no son tan simples como parecen. Hay que formularse las siguientes preguntas: ¿Reconocerá el personal la

señal como una alarma de incendio? ¿Qué hay de empleados sordos o ciegos? Debe pensarse en sistemas

audibles, visuales y táctiles o tal vez combinaciones de éstos. En lugares de trabajo pequeños, la comunicación en voz alta puede ser el mejor medio de alarma de incendio. Cabe emplear en las instalaciones más

grandes sistemas de comunicación pública, pero los mensajes de emergencia han de tener prioridad.

La confiabilidad del sistema es importante para las alarmas de incendio, porque a veces las

fallas no son evidentes de antemano. Algunos complejos sistemas tienen circuitos de vigilancia integrados para supervisar su confiabilidad. Dichos sistemas no necesitan probarse con tanta frecuencia

como los simples sistemas de alarma, que carecen de circuitos de monitoreo. Cuando se están realizando reparaciones, se necesita alguna clase de sistema de respaldo para contar con protección continua. El sistema de respaldo puede incluso emplear "corredores", teléfonos u otros sistemas informales,

pero el gerente de seguridad e higiene debe documentar en qué consiste el sistema de respaldo.

miércoles, 27 de noviembre de 2013

PREVENCIÓN DE INCENDIOS

La mejor manera de tratar los incendios es impedir que ocurran, así como en el capítulo 11 llegamos a la

conclusión de que eran preferibles los controles de ingeniería al uso de equipo de protección personal.

La eficacia en prevención de los incendios requiere imaginar las fuentes posibles. Cada instalación es

diferente y requiere de un análisis individual de las fuentes potenciales de incendio. Una vez que se han

identificado los riesgos, hay que tomar las decisiones sobre quién tiene la responsabilidad de controlar-

los. Estas decisiones deben documentarse en un plan de prevención de incendios.

Una causa importante de incendios es el sobrecalentamiento de los cojinetes o maquinaria y procesos

calientes. Otra causa son filtros o ductos de ventilación tapados o sucios, especialmente cuando el material

obstructor es un contaminante aéreo inflamable o combustible. Algunas de estas causas se evitan adoptando un buen programa de mantenimiento preventivo, que al mismo tiempo que disminuye la posibilidad de

incendios, alarga la vida del equipo. En esta estrategia el gerente de seguridad e higiene verá una oportunidad de ahorrar en costos de producción, en tanto que favorece la causa de la seguridad contra incendios.

Otro ingrediente del plan de prevención es una estrategia de limpieza. La acumulación de polvos combustibles en los silos elevadores de grano y los residuos de pintura en operaciones de pintura

con pistola por rociado son buenos ejemplos de la forma en que una limpieza deficiente aumenta los

riesgos de fuego. Incluso el papel ordinario y el material de desecho plantean riesgos.

martes, 26 de noviembre de 2013

INCENDIOS INDUSTRIALES

Según el Consejo de Seguridad Nacional (ref. 1), los incendios son la quinta causa de muertes accidentales. Hasta hace poco era la tercera, después de los fallecimientos por vehículos de motor y por caídas,

pero en los últimos años el envenenamiento y los ahogados la han superado. Esto no habla mal de los

envenenamientos y ahogamientos, sino más bien es una indicación de que la seguridad contra incendios

está mejorando. Uno pensaría que los sistemas de alta tecnología de detección, protección y supresión de

incendios utilizados en los Estados Unidos harían que tuvieran una de las menores tasas de fallecimientos

por incendio en el mundo. ¡Todo lo contrario! Los Estados Unidos tienen una de las peores tasas de

muerte por incendio en el mundo industrial, de aproximadamente 16 muertes por millón de personas.

Esta tasa, pues, es elevada, pero cualquiera que intente asignar la responsabilidad a la industria se

va a desilusionar. De acuerdo con estadísticas de la NFPA (ref. 49), 80 por ciento de los fallecimientos

por incendio en los Estados Unidos ocurren en las casas, no en las industrias.

Las estadísticas de muertes en el trabajo muestran que en 1994 menos de dos por ciento se debieron al fuego. De acuerdo con las mismas estadísticas, la violencia en el trabajo era 10 veces mayor que la cifra de fallecimientos por fuego. Estos hechos refuerzan la conclusión de que la industria, más que la mayor parte del resto de los miembros de esa sociedad, ha hecho mucho para controlar los riesgos de incendio. Considerando la increíble exposición a líquidos inflamables en refinerías y plantas químicas y los miles de millones de horas de trabajo que transcurren en las plantas industriales cada año, es asombroso que el total de muer- tes por incendio en todas las plantas industriales no sea mayor que el número total de los que mueren por incendios en tabernas y prisiones. De hecho, más gente murió en un solo incendio en un club de Kcntucky en 19771 que en la suma de todos los incendios industriales en ese año y los siguientes dos.

Las estadísticas de muertes en el trabajo muestran que en 1994 menos de dos por ciento se debieron al fuego. De acuerdo con las mismas estadísticas, la violencia en el trabajo era 10 veces mayor que la cifra de fallecimientos por fuego. Estos hechos refuerzan la conclusión de que la industria, más que la mayor parte del resto de los miembros de esa sociedad, ha hecho mucho para controlar los riesgos de incendio. Considerando la increíble exposición a líquidos inflamables en refinerías y plantas químicas y los miles de millones de horas de trabajo que transcurren en las plantas industriales cada año, es asombroso que el total de muer- tes por incendio en todas las plantas industriales no sea mayor que el número total de los que mueren por incendios en tabernas y prisiones. De hecho, más gente murió en un solo incendio en un club de Kcntucky en 19771 que en la suma de todos los incendios industriales en ese año y los siguientes dos.

Las industrias mas peligrosas desde el punto de vista del riesgo de incendios son las minas, los

silos elevadores de grano, los molinos de grano, las refinerías y las plantas químicas. Los fallecimientos por fuego en estas cuatro ramas industriales empequeñecen el total de todas las demás juntas. Para

la industria manufacturera en general, el total de fallecimientos por incendio es muy bajo Una tragedia ocurrió en 1991 en Hamlet, Carolina del Norte, donde 25 personas perdieron la vida en 35 minutos cuando un incendio arrasó con la planta de procesamiento de carne de aves de Imperial Foods

Una tragedia todavía peor fue el incendio de Triangle Shirtwaist Company, que costó 145 vidas en

Nueva York en 1912.

El incendio de Triangle Shirtwaist Company recibió tanta publicidad que tuvo

un profundo impacto en la reglamentación para controlar fuegos industriales en los Estados Unidos,

con el resultado que durante el último siglo la industria de ese país obtuvo una excelente historia de

incendios. La tragedia de Imperial Foods le recordó al público las consecuencias de salidas bloquea-

das y de ser condescendientes en cuanto a estos riesgos.

lunes, 25 de noviembre de 2013

Protección contra incendios

Este capítulo trata del que quizás sea el tema más antiguo en la seguridad y la salud laborales, pero los

progresos modernos en el campo de la seguridad contra incendios lo colocan en una fase muy dinámica. Más que otras categorías de seguridad e higiene, la seguridad contra incendios presenta al gerente

de seguridad e higiene una amplia variedad de alternativas para manejar estos riesgos.

Las normas de protección contra incendios industriales, al tratarse de la OSHA, consistían al

principio en poco más que ocuparse de extinguidores, de su selección, emplazamiento, señalamientos,

inspección y mantenimiento. Por supuesto, había unas cuantas normas oscuras sobre temas como

"sistemas de columnas de alimentación y mangueras", pero casi toda la actividad se centraba alrededor de los extinguidores. Hoy, el campo de la protección industrial contra incendios es mucho más

complejo y comprende alternativas como planes de acción de emergencia, prevención de incendios,

brigadas contra fuegos, sistemas de señalamiento de alarma, sistemas extintores fijos y sistemas de

extinción de incendios por rociadura automática. En lugar de seguir ciegamente las viejas normas

sobre los extinguidores, los gerentes de seguridad e higiene tienen ahora la oportunidad de explorar

varias estrategias o combinaciones de estrategias a fin de establecer el método de protección más

económico para su situación particular. Las mismas normas federales han sido modificadas para

delegar la autoridad en la toma de decisiones a los gerentes industriales.

Es fácil simplificar en demasía la protección contra incendios y referirse sólo a la extinción de

fuegos, pero en realidad abarca tres campos: prevención de incendios, supresión de fuegos y protección

del personal (escape). Muchas de las críticas a las viejas normas de seguridad contra incendios se dirigían a que subrayaban la supresión de fuego y los extinguidores, que en algunas situaciones de incendio

no son la alternativa más segura. Algunas empresas no querían extinguidores y preferían instruir a sus

empleados para que escaparan sin intentar apagar el fuego. Su argumento era que los extinguidores son

principalmente para protección de la propiedad, y que lo más seguro que pueden hacer los trabajadores

es escapar. Las normas actuales aceptan este razonamiento junto con varios matices de estrategias combinadas. Antes de analizar estas estrategias en detalle, algunos hechos sobre incendios deberán poner el

problema de la protección contra incendios en su debida perspectiva.

domingo, 24 de noviembre de 2013

EJERCICIOS Y PREGUNTAS DE ESTUDIO - Protección Personal y Primeros Auxilios

- Los trabajadores techadores a menudo aplican materiales de espuma expansible utilizando respiradores de media máscara con cartuchos. ¿Por qué es una práctica incorrecta y poco segura?

- ¿Qué es una unidad de química de generación de oxígeno? ¿En qué condiciones explotará?

- 3 Como ingeniero de seguridad, ¿en qué circunstancias recomendaría usted un respirador de circuito cerrado?

- En una situación de PIVS, ¿preferiría usted el modo de flujo sobre demanda o el modo de demanda sobre presión, si ambas opciones son practicables? ¿Por qué?

- En un accidente no del todo inusual, un empicado estaba limpiando un depósito al cual se entraba por una lumbrera. Otro trabajador lo vio desmayarse y, mientras trataba de rescatarlo, se desmayó también y ambos murieron. ¿Qué medidas preventivas sugiere usted para evitar estos accidentes?

- ¿Cuáles son los dos tipos básicos de "lentes de seguridad"? ¿Cuáles son más duraderos?

- ¿Cuál es el argumento contra el requerimiento de lentes de seguridad y cascos de protección en todas las áreas de la planta, incluyendo aquellas donde no se necesiten?

- Mencione algunos puestos para los cuales se debe proveer de protección ocular.

- ¿Por qué no se debe confiar en que los "respiradores para vapores orgánicos" protegerán contra todos los vapores orgánicos?

- En una planta industrial hay cierto letrero que pasa por alto los principios del equipo de protección personal. ¿Qué cree que dice el letrero?

- ¿Por qué la distribución de equipo de protección personal no es una solución satisfactoria al problema de proteger a los trabajadores?

- ¿Cuáles son los riesgos de que los empleados traigan al trabajo su propio equipo de protección personal?

- ¿Por qué los accesos de dimensiones reducidas para la entrada a recipientes provocaron una gran cantidad de fallecimientos múltiples en los Estados Unidos?

- ¿Por qué un cinturón de seguridad para protección contra caída debe ser mucho más fuerte de lo que se requeriría para soportar el peso corporal del usuario?

- Mencione varias alternativas al lavado de piezas en tricloroetileno en el que los trabajadores ponen sus manos desnudas dentro del solvente.

sábado, 23 de noviembre de 2013

CONCLUSIÓN - Protección Personal y Primeros Auxilios

Al reflexionar sobre este capítulo queda la impresión que proveer y mantener equipo de protección

personal adecuado y de primeros auxilios no es tarea fácil. Aun después de que se ha seleccionado el

equipo apropiado y se han establecido los procedimientos para su mantenimiento, se debe capacitar y

disciplinar a los empleados para que lo utilicen de la forma correcta. Los inspectores reconocen

fácilmente las infracciones simples, como cuando algunos empleados no portan el equipo de protección personal prescrito. Un escollo para el gerente de seguridad e higiene es especificar el uso general

de equipo de protección cuando no es del todo obligatorio. La especificación general es una trampa

que conducirá a la apatía de los empleados y a más infracciones a la regla.

Volviendo al principio de que el equipo de protección personal es un último recurso para proteger el lugar de trabajo, definitivamente es preferible eliminar los riesgos por medio de la ingeniería.

El equipo de protección personal parece ser una salida fácil y barata, pero un examen de sus principios y las dificultades ocultas es una gran motivación para recurrir a los controles de ingeniería.

viernes, 22 de noviembre de 2013

PRIMEROS AUXILIOS

Muchas veces, el gerente de seguridad e higiene será el responsable de la estación de primeros auxilios y de supervisar la enfermera de la planta. La estación de primeros auxilios puede cumplir varias

funciones adicionales, además de proveer cuidado inmediato a lesionados.

Por ejemplo, sirve para

pruebas médicas, exámenes de selección y vigilancia de efectos crónicos y agudos de riesgos a la

salud. Asimismo, la enfermera de la planta y demás personal de primeros auxilios tienen la responsabilidad de llevar a cabo parte de las funciones de registro e informe que estudiamos en el capítulo 2.

En ausencia de una enfermería, clínica u hospital "en las cercanías" del lugar de trabajo, se debe

contar con una persona capacitada en primeros auxilios. En este contexto, no parece que haya nadie

capaz de determinar con autoridad lo que significa cercanías.

A este respecto, en los Estados Unidos

se han comparado diversas interpretaciones, y en su mayor parte la opinión ha oscilado entre cinco y

15 minutos de tiempo en auto. La interpretación depende a veces si la ruta al hospital atraviesa o no

la vía de un ferrocarril. Si el lugar de trabajo no en sí mismo un hospital o una clínica ni está justo al

lado, se recomienda al gerente de seguridad e higiene que se asegure que por lo menos uno, y preferiblemente más de uno de los empleados esté capacitado en primeros auxilios.

Debe haber a la mano un botiquín de primeros auxilios, y el gerente de seguridad e higiene debe

solicitar el consejo de un médico en lo concerniente a la selección de estos materiales. Los médicos se

muestran reacios a dar tales consejos, quizá porque temen enredarse más adelante en cuestiones

legales si ocurre un accidente y no hay el material adecuado. Los gerentes de seguridad e higiene

deben esforzarse por conseguir estos consejos y después documentar lo que hicieron.

Otra consideración respecto a los primeros auxilios es la provisión de duchas y estaciones de