En esta situación, el patrono debe asumir una posición responsable y asegurarse de que los trabajadores utilizan su equipo como debe ser. Si el empleado se resiente por lo que considera una interferencia del patrono, debe recordársele que este tiene la responsabilidad de eliminar los riesgos en el trabajo, incluyendo el mal uso del equipo de protección personal. Si el equipo o su uso inapropiado pueden ser peligrosos, el patrono ha de prohibir al empleado que traiga su equipo al

trabajo. Quizá el gerente de seguridad e higiene vacile un poco en ejercer tal autoridad sobre la

propiedad personal del empleado, pero ya han ocurrido casos en los cuales los patronos han debido

imponer su autoridad para evitar riesgos.

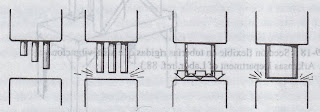

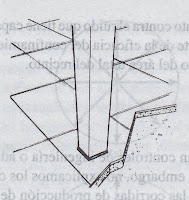

Antes de proseguir con el tema de la protección respiratoria, hagamos una clasificación de los

diversos dispositivos. Las dos clasificaciones principales son los dispositivos purificadores de aire y

los dispositivos de suministro de aire. Los dispositivos purificadores de aire son más baratos, menos

complicados de operar y la mejor alternativa, si son capaces de manejar el agente contaminante al que

el usuario estará expuesto. Pero algunos contaminantes simplemente no bajan a niveles seguros mediante dispositivos purificadores, y es necesario un dispositivo de suministro de aire. Otra consideración importante es la deficiencia de oxígeno. Ningún filtro ni purificador hará seguro un ambiente en

el que falta oxígeno. La única vía en esta situación es usar respiradores de suministro de aire. Veamos

a continuación un resumen de la clasificación de los dispositivos de protección respiratoria:

1. Dispositivos purificadores de aire

(a) Máscara para polvo

(b) Cuarto de máscara

(c) Media máscara

(d) Máscara completa

(e) Máscara para gas

(f) Respirador bucal

2. Respiradores de suministro de aire

(a) Respirador de manguera de aire

(b) Máscara con manguera

(c) Aparato independiente de respiración

Enseguida haremos una descripción detallada de

cada dispositivo.