A partir del análisis anterior se observa que el tiempo de parada es muy importante en el cálculo de la

distancia de seguridad permisibles para las máquinas de rotación parcial. Pero el tiempo de parada

depende del freno, que desafortunadamente está sujeto a desgaste. El tiempo de parada depende

también de la instalación de los troqueles, que pueden cambiar de un lote de producción a otro. Por

tanto, es ingenuo aplicar el principio de las distancias de seguridad y después confiar en que la prensa

responderá siempre igual que el día en que fue probada. Así, en toda prensa de rotación parcial cuyo

dispositivo de salvaguarda dependa del frenado, se necesita un sistema de monitoreo que vigile el

freno en cada carrera. Observe qué diferente es esto del sistema de medición del tiempo de frenado

de la figura 14.29, que se instalaría sólo ocasionalmente a fin de verificar o definir distancias de

seguridad. En cambio, el monitor de frenado es una instalación permanente que vigila el recorrido

extra del ariete en cada carrera.

Dado que el sistema es mecánico, habrá cierto recorrido extra, y debe establecerse un margen de

tolerancia. Los patronos pueden establecer esta tolerancia tan alta como lo deseen, pero no le conviene que sea muy alta, porque un recorrido extra grande toma un tiempo de parada más largo, lo que

significa una distancia de seguridad mayor, lo que a su vez reduce la productividad. No hay distancia

de seguridad para puertas de tipo B, pero de todas maneras se le permite al patrono establecer un

"límite normal" razonable para el recorrido extra del ariete.

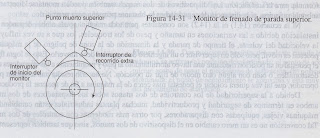

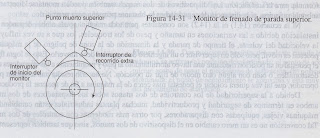

El monitor de frenado se diseña de manera que mida el tiempo de parada o bien la distancia de

recorrido extra. El estilo más popular es el electromecánico, con un par de interruptores de límite

activados por una leva acoplada con el cigüeñal de la prensa. Esta clase se conoce como monitor de

parada superior (véase la figura 14.31). El primer interruptor señala la aplicación del freno y el

segundo indica el movimiento de recorrido extra. La leva no debe activar el interruptor de recorrido

extra hasta que se inicia un nuevo ciclo. Tarde o temprano, el freno se deteriorará y el interruptor de

recorrido extra se activará, lo que significa que se ha excedido el tiempo de tolerancia de detención

del freno. En ese punto, el sistema de monitoreo debe anunciar tal situación.

Además del monitor de frenado, se requiere un sistema de control para garantizar que la prensa

cesará su operación después de que ocurra una falla en el sistema de seguridad del punto de operación, pero el sistema de freno no se cerrará debido a la falla del sistema. Este requerimiento es una

aplicación directa del principio general de protección contra fallas del capítulo 3.

Recuerde el lector que el sistema de monitoreo de frenado y la confiabilidad de los controles no

se exigen en todas las prensas de potencia. La razón es que en muchas instalaciones de prensa, el

monitor de frenado y el sistema de control representarían un beneficio marginal, en tanto que en otras

son de importancia crucial debido a la selección de los métodos de salvaguarda, el modo de operación

y la construcción misma de la prensa. La tabla 14.2 resume las opciones de protección o salvaguarda

de prensas, la necesidad de monitores de frenado y sistemas de control y las configuraciones alterna-

tivas permisibles.