Conceptos Seguridad Industrial

lunes, 31 de marzo de 2014

Sujetadores - II

Figura 14-27 Sujetadores o restrictores para evitar

que las manos del operador entren a la zona de peligro

en todo momento (cf. los jaladores).

domingo, 30 de marzo de 2014

Sujetadores - I

Una simplificación de los jaladores es el dispositivo de sujeción (llamado a veces de restricción), factible únicamente en las instalaciones en las que es innecesario que el operador meta la mano en el área de

peligro. La figura 14.27 muestra que los sujetadores tienen exactamente la misma apariencia que los

jaladores, pero la gran diferencia es que el alcance del sujetador es fijo y no permite que el operador

meta la mano en absoluto, ni siquiera entre golpes de máquina. Si es posible utilizar tenazas, copas de

succión u otros dispositivos de sujeción para alimentar la máquina manualmente, es posible utilizar

sujetadores en vez de jaladores como protección del operador.

Aun sin estos dispositivos de sujeción, las

piezas de trabajo grandes pueden ser alimentadas a mano sin poner en peligro las manos. Los sujetadores

son apropiados para estas aplicaciones. Sin embargo, si las manos del operador deben entrar a la zonas

entre troqueles, los sujetadores son inaplicables como dispositivos de salvaguarda.

Parecería que la protección del operador seria innecesaria en aplicaciones en las que se alimenten las máquinas con tenazas u otros dispositivos de alimentación, en lugar de las manos. Sin embargo, este concepto no reconoce la fuerte tendencia de los trabajadores a meter la mano cuando algo sale mal.

Por tanto, aunque las herramientas de alimentación manual favorecen en alguna medida la

seguridad, no están reconocidas como dispositivos de salvaguarda en el punto de operación. Se deben

utilizar otros medios para garantizar la seguridad. Los sujetadores son un buen método, siempre que

se utilicen herramientas manuales.

sábado, 29 de marzo de 2014

Barredoras

Los dispositivos que retiran las manos o brazos del operador al cerrarse los troqueles fueron muy

populares en el pasado y aún se dejan ver en algunas prensas de potencia. Estos dispositivos, ilustra

dos en la figura 14.26, han caído en desuso como medios de proteger al operador. Los operadores

incluso temen lesiones del dispositivo barredor en sí, ya que desciende oscilando al frente de la

máquina. El dilema de diseño de estos dispositivos es que a fin de ser eficaces deben ser lo bastante

poderosos para hacerse sentir y que el operador retire las manos del punto de operación. Pero la razón

principal de su desuso es que su diseño y construcción son inadecuados para ser dispositivo de salvaje

guarda en las prensas. Las barredoras ya no se consideran dispositivos adecuados de salvaguarda es

el punto de operación para prensas de potencia mecánica.

martes, 25 de marzo de 2014

Jaladores - II

Este requerimiento de inspección, y en particular In frecuencia de las inspecciones, definitivamente enfría el interés de los empleadores por ponerse los jaladores. Si no fuera por este problema, y por el hecho de que a muchos trabajadores no les gusta utilizar jaladores, estos dispositivos serían de los más populares. A pesar de todas estas desventajas, el jalador sigue siendo uno de los dispositivos de salvaguarda de prensas más socorrido.

Por lo común, es el instalador de troqueles o el supervisor de operación el que hace la verifica-

ción del ajuste de los jaladores. La preocupación del gerente de seguridad e higiene debe ser que el

trabajo se realice con eficacia y que se lleve un registro de las inspecciones. La simplicidad es la clave

del sistema de registro de inspecciones. Ayudará a garantizar que se realizan y también minimizará el

impacto en la eficacia de la producción.

Un método conveniente es utilizar una etiqueta pegada al

mismo dispositivo jalador, con líneas en blanco para indicar la "fecha de inspección" y las "iniciales" del responsable. En operaciones de varios tumos, en la instalación de un nuevo troquel o en camba

de operador, se marcaría más de una línea al día en la etiqueta, pero es fácil prepararla para que acepte

varias entradas el mismo día.

lunes, 24 de marzo de 2014

Jaladores - I

Un método muy popular de salvaguardar las prensas de potencia acude a cables vinculados mecánicamente con la trayectoria del ariete. Esto cables están sujetos a brazaletes que jalan las manos del

operador fuera del área de peligro conforme el ariete da su golpe hacia abajo. La figura 14.24 muestra

una instalación de ejemplo de jaladores, o tiradores, como a veces se les llama.

Una razón de la popularidad de los jaladores es su versatilidad. Pueden utilizarse en prácticamente cualquier prensa de potencia, sin importar la fuente de energía o el embrague. Sin embargo,

tienen sus desventajas.

Un ajuste adecuado es muy importante para la eficacia de los jaladores, especialmente con

respecto al trabajo cercano que se hace en máquinas de modelo de banco. Incluso el método de

sujeción a las muñecas es importante, porque el tamaño de los brazaletes ordinarios varia mucho.

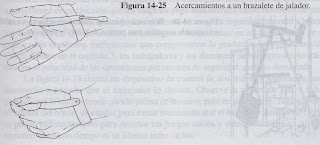

La

figura 14.25 es un acercamiento a un brazalete que minimiza las variaciones del alcance restringido

del operador. Aun con los brazaletes apropiadamente diseñados, el ajuste adecuado es crucial. Las

diferencias de las manos de los operadores pueden ser un factor, pero mucho más importantes son las

variaciones en las instalaciones de troqueles. Un troquel grande tendrá una zona de peligro que se

acerque más al operador, lo que requerirá un ajuste en el límite de alcance del jalador.

Reconociendo el riesgo del ajuste inadecuado de los jaladores, las normas de seguridad requieren una inspección al inicio del tumo de cada operador, luego de una nueva instalación de troqueles y

cuando cambian los operadores.

domingo, 23 de marzo de 2014

Dispositivos sensores de presencia - III

Aunque el dispositivo sensor de presencia está diseñado para detener el ariete antes de que el

operador alcance la zona de peligro, el trabajador no debe tentar a la máquina. El autor sabe de un caso

en el cual un orgulloso trabajador mostraba a su familia una nueva máquina,1 equipada con un detector de presencia durante un día de demostración a puertas abiertas. El trabajador metió repetidamente

la mano en la máquina para demostrar que la célula fotoeléctrica era más rápida que su mano. Finalmente, logró derrotar a la máquina y perdió las puntas de los dedos. Este "accidente" realmente

sucedió.

Los sensores de presencia se parecen a las puertas en cuanto a que también tienen el problema

de cuándo devolver al operador el acceso al punto de operación.

Ya que sólo se permiten en las

prensas de rotación parcial, parece razonable que tengan las mismas ventajas de producción que

las puertas de tipo B. Por tanto, es aceptable desactivar el campo sensor en la subida. Este proceso de

rebasar el sistema protector se conoce como silenciador. Tan pronto como el ariete alcanza la posición inicial, el sistema vuelve a inicializarse en el modo de protección. El silenciador permite las

mismas ventajas de producción que tiene la puerta tipo B sobre la tipo A.

Ya que estamos analizando la eficiencia, ¿por qué no ir más allá y eliminar el interruptor de pie

Sería factible que la prensa fuera gobernada por el sistema de control durante el tiempo en el que la mano o el brazo del operador interrumpan el campo sensor durante la alimentación manual.

Entonces, tan pronto como el operador retira la mano de la zona de peligro, la prensa haría automáticamente

su ciclo, sin una señal del operador. ¿Factible? Sí. ¿Legal? No. El dispositivo detector de presencia

está prohibido como mecanismo de activación de la prensa, aunque muchas fábricas europeas emplean este productivo modo de operación en las prensas de potencia.

Hay una forma en que se puede usar un detector de presencia para activar la prensa: cuando d

dispositivo funciona con otro dispositivo de salvaguarda, como una puerta.

Así, la puerta represen

el dispositivo de seguridad, mientras que el campo detector es el dispositivo de activación. Se trata de

un sistema complicado y costoso y debe ser considerado raro.

Los sensores de presencia deben diseñarse de forma que obedezcan el principio general de

protección contra fallas que explicamos en el capítulo 3. Así, si el dispositivo falla, el sistema debe

permanecer en modo protector. Una falla en el dispositivo debe evitar que la prensa opere ciclo»

adicionales hasta que la falla sea reparada. Pero la falla no debe desactivar los mecanismos del embrague y del freno, que están para detener la prensa. Si una falla en el dispositivo provoca una interrupción de la fuente de energía principal de la máquina, el embrague debe desacoplarse

automáticamente. Por supuesto, el sistema del embrague y del freno debe tener esta característica.

importar cuáles sean los dispositivos de salvaguarda.

El embrague y el freno son meros ejemplos de

sistemas que deben diseñarse de acuerdo con el principio general de protección contra fallas.

Hagamos una última observación sobre las fallas en sistemas sensores de presencia. No es suficiente que la falla impida la operación de la prensa; el sistema también debe indicar lo que ha ocurrido. Por lo regular, esto se logra mediante una luz de alarma en el tablero.

sábado, 22 de marzo de 2014

Dispositivos sensores de presencia - I

Los modernos dispositivos electrónicos de detección tienen su propia historia en la protección de

máquinas, y varios están destinados a la protección en el punto de operación. Uno se vale de una

batería de células fotoeléctricas que crea una pantalla de luz, cuya obstrucción detendrá inmediata-

mente el ariete. La figura 14.21 ilustra este dispositivo.

A veces, se vuelve para los trabajadores un juego derrotar estos dispositivos, diseñados para su

protección. Es obvio que si un trabajador puede pasar la mano por encima o alrededor de la pantalla

de luz, la máquina no se detendrá. Deben protegerse los puntos de entrada que no cubra el dispositivo

sensor para que el operador no pueda meter la mano en el punto de operación sin activarlo.

Otra manera de inutilizar los dispositivos fotoeléctricos consiste en aprovechar la luz ambiental

para mantener los sensores energizados todo el tiempo, aun si la mano del trabajador ha cortado el

campo. Para contrarrestar el problema de la luz ambiental, la mayor parte de los sensores funcionan

en frecuencias infrarrojas, en lugar del espectro de luz visible. Esto hace que la "pantalla de luz" sea

invisible, característica que también tiene sus ventajas.

Otra manera de engañar a las pantallas de luz es escurrirse de algún modo entre los rayos. Si

hay poca distancia entre fuentes y sensores, se vuelve imposible escurrir cualquier parte del cuerpo

humano. Sin embargo, el truco se demuestra deslizando cuidadosamente un papel o un cartón entre

rayos adyacentes. Muchas pantallas comerciales tienen un sofisticado rastreador programado que

cruza el campo de manera tan intrincada que es imposible violarlo. Esta malla cruzada reduce la cantidad

dad de sensores necesarios para proteger un área dada. El concepto aparece ilustrado en la figura

14.22.

viernes, 21 de marzo de 2014

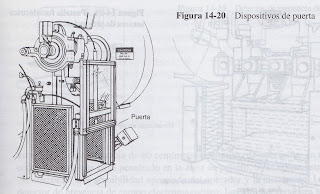

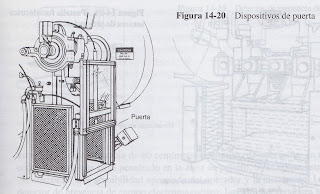

Puertas

Las puertas tienen cierta apariencia de guarda (véase la figura 14.20), pero son diferentes porque se

abren y cierran con cada ciclo de la máquina. A diferencia de las guardas de barrera con enclavamiento, las puertas se pueden utilizar para alimentación manual. Las puertas se aplican casi exclusivamente

en las prensas de potencia mecánica.

Hay puertas de tipo A y de tipo B.

La puerta tipo A es la más segura, porque se cierra antes de

que el golpe de la prensa inicie y permanece cerrada hasta que cese el movimiento del ariete. La

puerta tipo B es igual, excepto que se queda cerrada sólo el tiempo suficiente para impedir que el

operador meta la mano durante el golpe hacia abajo, más peligroso. Aunque la subida del ariete es

menos peligrosa, todavía se corre el riesgo de repeticiones cuando el operador mete la mano en el

golpe hacia arriba. Las puertas de tipo B no están prohibidas para máquinas de embrague de rotación completa, pero la tendencia ocasional de estas máquinas a repetirse es una consideración

importante, y no se recomiendan puertas de tipo B para las prensas con embrague de rotación

completa.

En favor de la puerta de tipo B se alega una mayor eficiencia que la de tipo A. Se ahorra un

porcentaje sustancial de tiempo de ciclo de la prensa si el operador puede empezar a meter la mano

tan pronto como el ariete comienza a subir de nuevo. Los ahorros son de apenas una fracción de

segundo por ciclo, pero al cabo de cientos de miles de ciclos, la diferencia es notable. Se ahorra el

costo de mano de obra y gastos generales asociados con el tiempo del operador, y también se conservan la capacidad de producción de la prensa y el espacio de suelo de la planta en la que se aloja. Es

posible que estos costos combinados superen los 50 dólares por hora. Éste es un incentivo para modernizar el equipo de prensa mecánica, de modo que califique para los sistemas de salvaguarda más

eficientes.

La puerta tipo A es la más segura, porque se cierra antes de

que el golpe de la prensa inicie y permanece cerrada hasta que cese el movimiento del ariete. La

puerta tipo B es igual, excepto que se queda cerrada sólo el tiempo suficiente para impedir que el

operador meta la mano durante el golpe hacia abajo, más peligroso. Aunque la subida del ariete es

menos peligrosa, todavía se corre el riesgo de repeticiones cuando el operador mete la mano en el

golpe hacia arriba. Las puertas de tipo B no están prohibidas para máquinas de embrague de rotación completa, pero la tendencia ocasional de estas máquinas a repetirse es una consideración

importante, y no se recomiendan puertas de tipo B para las prensas con embrague de rotación

completa.

En favor de la puerta de tipo B se alega una mayor eficiencia que la de tipo A. Se ahorra un

porcentaje sustancial de tiempo de ciclo de la prensa si el operador puede empezar a meter la mano

tan pronto como el ariete comienza a subir de nuevo. Los ahorros son de apenas una fracción de

segundo por ciclo, pero al cabo de cientos de miles de ciclos, la diferencia es notable. Se ahorra el

costo de mano de obra y gastos generales asociados con el tiempo del operador, y también se conservan la capacidad de producción de la prensa y el espacio de suelo de la planta en la que se aloja. Es

posible que estos costos combinados superen los 50 dólares por hora. Éste es un incentivo para modernizar el equipo de prensa mecánica, de modo que califique para los sistemas de salvaguarda más

eficientes.

La puerta tipo A es la más segura, porque se cierra antes de

que el golpe de la prensa inicie y permanece cerrada hasta que cese el movimiento del ariete. La

puerta tipo B es igual, excepto que se queda cerrada sólo el tiempo suficiente para impedir que el

operador meta la mano durante el golpe hacia abajo, más peligroso. Aunque la subida del ariete es

menos peligrosa, todavía se corre el riesgo de repeticiones cuando el operador mete la mano en el

golpe hacia arriba. Las puertas de tipo B no están prohibidas para máquinas de embrague de rotación completa, pero la tendencia ocasional de estas máquinas a repetirse es una consideración

importante, y no se recomiendan puertas de tipo B para las prensas con embrague de rotación

completa.

En favor de la puerta de tipo B se alega una mayor eficiencia que la de tipo A. Se ahorra un

porcentaje sustancial de tiempo de ciclo de la prensa si el operador puede empezar a meter la mano

tan pronto como el ariete comienza a subir de nuevo. Los ahorros son de apenas una fracción de

segundo por ciclo, pero al cabo de cientos de miles de ciclos, la diferencia es notable. Se ahorra el

costo de mano de obra y gastos generales asociados con el tiempo del operador, y también se conservan la capacidad de producción de la prensa y el espacio de suelo de la planta en la que se aloja. Es

posible que estos costos combinados superen los 50 dólares por hora. Éste es un incentivo para modernizar el equipo de prensa mecánica, de modo que califique para los sistemas de salvaguarda más

eficientes.

La puerta tipo A es la más segura, porque se cierra antes de

que el golpe de la prensa inicie y permanece cerrada hasta que cese el movimiento del ariete. La

puerta tipo B es igual, excepto que se queda cerrada sólo el tiempo suficiente para impedir que el

operador meta la mano durante el golpe hacia abajo, más peligroso. Aunque la subida del ariete es

menos peligrosa, todavía se corre el riesgo de repeticiones cuando el operador mete la mano en el

golpe hacia arriba. Las puertas de tipo B no están prohibidas para máquinas de embrague de rotación completa, pero la tendencia ocasional de estas máquinas a repetirse es una consideración

importante, y no se recomiendan puertas de tipo B para las prensas con embrague de rotación

completa.

En favor de la puerta de tipo B se alega una mayor eficiencia que la de tipo A. Se ahorra un

porcentaje sustancial de tiempo de ciclo de la prensa si el operador puede empezar a meter la mano

tan pronto como el ariete comienza a subir de nuevo. Los ahorros son de apenas una fracción de

segundo por ciclo, pero al cabo de cientos de miles de ciclos, la diferencia es notable. Se ahorra el

costo de mano de obra y gastos generales asociados con el tiempo del operador, y también se conservan la capacidad de producción de la prensa y el espacio de suelo de la planta en la que se aloja. Es

posible que estos costos combinados superen los 50 dólares por hora. Éste es un incentivo para modernizar el equipo de prensa mecánica, de modo que califique para los sistemas de salvaguarda más

eficientes.

jueves, 20 de marzo de 2014

Dispositivos sensores de presencia - II

Otro dispositivo sensor de presencia utiliza un conductor para crear un campo electromagnético a su alrededor. Muchas variables afectan el umbral de activación de estos dispositivos, llamados a veces sensores de frecuencia de radio, y esto ha demeritado su reputación. Por ejemplo, el cuerpo

de una persona, debido a su masa o a sus características de conductividad, puede activar el mecanismo desde una distancia de 60 centímetros del punto de operación, en tanto que otra puede no

activarlo hasta que haya penetrado en la zona de peligro. Si se utiliza este dispositivo, debe estar

"sintonizado" a la sensibilidad apropiada del operador y la instalación.

La figura 14.23 ilustra el

detector de presencia de campo electromagnético. Las últimas versiones han demostrado ser muy

eficaces.

Los dispositivos sensores de presencia son bastante prácticos para la alimentación manual, junto con un interruptor de pie. Así, la máquina no operará si si operador pierde el ritmo y oprime el

interruptor demasiado pronto (mientras tiene aún la mano en el campo de detección). Aún más importante, si el operador ve una pieza de trabajo mal alineada e intenta meter la mano después de que el

ariete ha comenzado su movimiento hacia abajo, el campo sensor lo detectará y detendrá el ariete.

Así, el dispositivo no sólo impide que el operador se lesione, sino que también evita rupturas costosas

de los troqueles y daños a la prensa.

De lo que el lector ha aprendido ya, debería ser evidente que esta ventaja del dispositivo detector de presencia es factible sólo en las prensas de rotación parcial. De hecho, está prohibido el uso de

detectores de presencia para la salvaguarda del punto de operación en prensas de potencia mecánica

de rotación completa.

Guardas de prensa

En la sección sobre guardas vimos varias clases para su uso en máquinas en general. Cuatro de estos

recintos para troqueles, barreras fijas, barreras con enclavamiento y barreras ajustables, son aceptable

en las prensas de potencia mecánica.

De hecho, la guarda de recinto para troqueles se utiliza casi exclusivamente en prensas de potencia mecánica, aunque no es una protección tan popular como otras guardas. La guarda de barrera fija es un método muy popular de proteger prensas de potencia que cuenta

con alimentación automática de paquetes de material en bruto y eyección automática de piezas termina

das. La guarda de barreras con enclavamiento no está permitida para la alimentación manual, pero

puede utilizar un dispositivo (no una protección) de puerta.

De hecho, ninguna de las cuatro guarda

está permitida para la alimentación manual de la prensa (poner las manos en los troqueles), ya que

la definición de protección de la prensa, "se deberá impedir la entrada de las manos o dedos en el punto

de operación a través, por encima, por debajo o alrededor de la protección".

Con una sola excepción, se debe instalar una guarda o algún dispositivo de protección en el

punto de operación de toda prensa de potencia mecánica.

La única excepción es cuando la posición

totalmente abierta del ariete deja un espacio entre troqueles menor de 63 milímetros, que es demasiado pequeño para que entren los dedos (véase la tabla 14.1), y por tanto no representa un riesgo. Todas

las demás prensas de potencia mecánica, hasta los modelos alimentados automáticamente o las instalaciones de alimentación por robot, requieren protección en el punto de operación. Puede ocurrir un

accidente, incluso con alimentación automática, si un trabajador que atiende una instalación automática intenta ajustar una pieza de trabajo durante la operación.

Ya hemos dicho que no pueden utilizarse guardas cuando el operador alimenta la prensa poniendo las manos sobre el troquel. También hemos dicho que se exige que prácticamente todas las prensas

de potencia mecánica tengan guardas en el punto de operación. ¿Significa esto entonces que la almentación manual es ilegal? La respuesta es no, y la clave es la diferencia entre los términos protección y salvaguarda. Salvaguarda es un término más general, que abarca una variedad de dispositivos

mecánicos o electromagnéticos que protegen al operador, aun cuando se utilice alimentación manual

Las normas especifican qué dispositivos van con qué máquinas y cuáles son las instalaciones apropiadas. Ahora veremos las configuraciones de dispositivos para prensas de potencia mecánica.

miércoles, 19 de marzo de 2014

Protección del punto de operación

Una vez que se haya determinado si la prensa es de rotación completa o parcial, el gerente de seguridad c higiene o el ingeniero pueden proceder a determinar el mejor medio de protección de la zona

más peligrosa, el punto de operación. Hay por lo menos 10 métodos reconocidos para proteger prendas de potencia, pero la aceptación de cada uno dependerá de la configuración de la prensa y del

método de alimentación. Los métodos de protección se dividen en las siguientes cuatro categorías,

listadas según su grado de seguridad:

1. Métodos que impiden totalmente que el operador introduzca la mano en la zona de peligro.

2. Métodos que impiden que el operador introduzca la mano en la zona de peligro siempre que el ariete esté en movimiento.

3. Métodos que impiden que el operador introduzca la mano en la zona de peligro sólo mientras los troqueles están cerrando.

4. Métodos que no impiden que el operador introduzca la mano en la zona de peligro, pero que detienen el ariete antes que la mano del operador llegue a su destino.

2. Métodos que impiden que el operador introduzca la mano en la zona de peligro siempre que el ariete esté en movimiento.

3. Métodos que impiden que el operador introduzca la mano en la zona de peligro sólo mientras los troqueles están cerrando.

4. Métodos que no impiden que el operador introduzca la mano en la zona de peligro, pero que detienen el ariete antes que la mano del operador llegue a su destino.

Si se trata de una prensa de rotación completa, sólo se deberá confiar en las categorías 1 y 2. Algunos

métodos de la categoría 3 son permisibles para las prensas de rotación completa, aunque se corre el

riesgo de que la prensa "repita". Hasta ahora no se ha encontrado un mecanismo de no-repetición que

asegure del todo que la prensa de rotación completa no dará un golpe adicional no deseado. Estos

golpes de repetición son una posibilidad terrorífica, pero en los últimos años se ha reducido considerablemente. De cualquier modo, puesto que la mitad de las prensas tiene más de 20 años, la amenaza

de repeticiones sigue siendo todavía un punto que no hay que olvidar.

La OSHA tolera los métodos de protección de la categoría 4 sólo para prensas de rotación

parcial, y es aquí donde muchos gerentes de seguridad e higiene se equivocan. Debería ser evidente

que cualquier método que dependa de detener el ariete para proteger el operador debe instalarse solo

en prensas de rotación parcial. Las prensas de rotación completa, por definición, no pueden detenerse

se. Sin embargo, no deja de sorprender cuántos dispositivos de categoría 4, se encuentran en la industria instalados en prensas de rotación completa. Es cierto que estos dispositivos pueden brindar cierta

protección en prensas de rotación completa al detener el mecanismo de movimiento mientras el operador está en la zona de peligro. Sin embargo, una vez que la prensa está en funcionamiento, ciertos

dispositivos son inútiles para detener el ariete.

martes, 18 de marzo de 2014

Diseños de prensas - II

El gerente de seguridad e higiene debe entender qué prensas son de rotación completa y cuales de rotación parcial, a fin de saber cómo equiparlas con el equipo de seguridad apropiado. Se

han gastado miles de dólares adquiriendo el equipo de seguridad equivocado para una prensa de

potencia. Una manera de tener una idea aproximada si la prensa es de rotación completa consiste

en averiguar la edad de la máquina. La mayor parte de las prensas son de rotación completa, y son

sin duda las más antiguas, a menos que hayan pasado por un proceso de renovación.

No es por

accidente que la edad promedio de las prensas de potencia mecánica en los Estados Unidos este

constantemente aumentando. Las estadísticas revelan que alrededor de la mitad de las prensas de

ese país tienen más de 20 años.

Ya que las prensas de rotación parcial emplean un embrague de fricción, a menudo la carcaza

del volante tiene un bulto para dar cabida al embrague, como se muestra en la figura 14.19.

El embrague funciona neumáticamente, lo que significa que se puede apreciar una tubería extra en el exterior

de la cubierta del volante, dirigida hacia el centro del embrague, como se muestra en la figura. Las

máquinas de embrague de rotación completa pueden tener también una pequeña tubería en el exterior

de la carcaza del volante, pero ésta es de aceite y cumple propósitos de lubricación. Ninguno de estos

criterios para distinguirlas máquinas es del todo confiable, así que deben utilizarse sólo como medios

de investigación preliminar, en busca de áreas problemáticas. Para una determinación autorizada

conviene consultar a los ingenieros de las prensas o al representante del fabricante del equipo.

lunes, 17 de marzo de 2014

Diseños de prensas - I

Para comprender las reglas (algo complicadas) de protección en las prensas de potencia, es necesario

examinar el funcionamiento básico de las mismas. La mayor parte de las prensas son mecánicas

aunque hay gran cantidad de modelos de potencia hidráulica, que se reconocen por la presencia de un

enorme cilindro hidráulico encima del ariete. El cilindro se parece al que se usa en las rampas elevador

de las estaciones de servicio para automóviles. Las prensas de potencia hidráulicas están expresamente

mente excluidas en las normas para prensas de potencia mecánica, igual que las prensas neumática

los aplicadores de sujetadores y las prensas que utilizan metal a altas temperaturas, aun si son

potencia mecánica. También se excluye la prensa dobladora, que es una prensa de potencia de mesa

muy larga (refiérase a la figura 14.2) utilizada para doblar lámina de metal. Las cizallas, debido a que

emplean cuchillas en vez de troqueles, no están consideradas dentro de la definición de prensa que

potencia mecánica.

La manera más fácil de distinguir una prensa de potencia mecánica de las demás es por

presencia de un volante enorme y pesado que, mediante su rotación, transporta energía que se importante

al ariete cuando se activa la prensa. Usualmente, el volante está montado a un costado de la prensa

cerca de la parte superior, como en las prensas de la figura 14.17.

Una de las características más importantes de las prensas es si son de rotación completa o de

rotación parcial, lo que se refiere al método para acoplar o desacoplar el volante para dar energía al

ariete. Las de rotación completa hacen un acoplamiento firme, que no se deshace hasta que el cigüeñal y el volante dan juntos una vuelta completa. Durante esta revolución, el ariete de la prensa baja

los troqueles se cierran y se abren y el ariete regresa a su posición arriba en espera de otro ciclo. Al fin

de la revolución, el volante se desacopla y gira libremente con la energía del motor.

La máquina de rotación parcial típicamente tiene un embrague de fricción que puede desacoplarse

en cualquier momento durante el ciclo de la prensa. Se utiliza aire comprimido para acoplar o desacoplar

piar el embrague instantáneamente, según la decisión del operador. Al desacoplarse el embrague se

aplica un freno que detiene de inmediato o casi de inmediato el ariete. Es fácil observar la ventaja de

poder interrumpir el golpe de la prensa en cualquier punto del ciclo, pero las bondades de las prensas

de rotación parcial no terminan ahí. El acoplamiento instantáneo también sirve para que la prensa

recicle rápidamente una vez que se ha acoplado, lo que deja menos tiempo al operador para meterse

en problemas con una idea tardía de meter la mano al punto de operación.

viernes, 14 de marzo de 2014

Riesgos en las prensas - II

La naturaleza de alguna manera insidiosa de los riesgos de las prensas de potencia motivó a los

redactores de las normas a sentar una regla de "manos fuera de los troqueles". La teoría era que se

podían utilizar tenazas y otros dispositivos para alimentar las piezas de trabajo, eliminando la necesidad de que el trabajador meta las manos en la zona de peligro. Además de tenazas y otras herramientas de alimentación, las guardas de prensa o los dispositivos de seguridad impedirían que los operadores

introdujeran las manos o los dedos en la zona de peligro, aun si lo hacían a propósito, mientras los

troqueles se estuvieran cerrando.

En la mayor parte de las aplicaciones la teoría dio resultado, pero algunas planteaban complejos

problemas de alimentación que desafiaban cualquier solución con el enfoque de manos fuera. Quedó

muy claro que la industria del troquelado y estampado de lámina de metal no podría cumplir con la

rígida regla de no meter manos en todas las situaciones, y el apoyo a la teoría comenzó a derrumbarse.

En su lugar, se establecieron nuevas reglas para garantizar la confiabilidad de los dispositivos de

guarda que protegen a los operadores en el punto de operación.

La naturaleza de alguna manera insidiosa de los riesgos de las prensas de potencia motivó a los

redactores de las normas a sentar una regla de "manos fuera de los troqueles". La teoría era que se

podían utilizar tenazas y otros dispositivos para alimentar las piezas de trabajo, eliminando la necesidad de que el trabajador meta las manos en la zona de peligro. Además de tenazas y otras herramientas de alimentación, las guardas de prensa o los dispositivos de seguridad impedirían que los operadores

introdujeran las manos o los dedos en la zona de peligro, aun si lo hacían a propósito, mientras los

troqueles se estuvieran cerrando.

En la mayor parte de las aplicaciones la teoría dio resultado, pero algunas planteaban complejos

problemas de alimentación que desafiaban cualquier solución con el enfoque de manos fuera. Quedó

muy claro que la industria del troquelado y estampado de lámina de metal no podría cumplir con la

rígida regla de no meter manos en todas las situaciones, y el apoyo a la teoría comenzó a derrumbarse.

En su lugar, se establecieron nuevas reglas para garantizar la confiabilidad de los dispositivos de

guarda que protegen a los operadores en el punto de operación.

jueves, 13 de marzo de 2014

Riesgos en las prensas - I

Por supuesto, hay razones para darle tanta importancia a la protección en el punto de operación de las

prensas de potencia mecánica. El historial de lesiones de las prensas de potencia no es muy bueno.

como lo indica una estimación de Ryan, de 1987, según la cual en los Estados Unidos había cada año

aproximadamente 2 000 amputaciones entre los operadores de prensas (ref. 136). Cuando se alimenta

la prensa a mano, el operador está cerca del peligro cada vez que los troqueles se cierran, y esto le

sucede miles de veces en su carrera. Un descuido, y en una fracción de segundo se ha amputado ur.

dedo o una mano. Tales accidentes eran triviales en la primera mitad del siglo XX. Poco antes de la

Segunda Guerra Mundial, se llegó a la conclusión de que incluso el operador más cuidadoso podía

convertirse en víctima de la prensa de potencia y se iniciaron esfuerzos para eliminar el riesgo.

Para comprender la naturaleza y la importancia del riesgo de las prensas de potencia, es necesario estudiar la relación entre ser humano y máquina. En una instalación de alimentación manual, la

prensa y el operador alternan acciones, con un ritmo que se cicla cada pocos segundos, y que en

algunas operaciones de prensa de mesa puede ser incluso de una fracción de segundo. La figura 14-18

muestra la secuencia de acciones en un ciclo de prensa común, que emplea alimentación manual sin

protección. Los incentivos de producción motivan al operador a ir a una velocidad cada vez mayor,

conforme gana habilidad. El operador aprende a seguir un ritmo con el movimiento de la prensa. El

sonido del mecanismo disparador de la prensa, el cierre de los troqueles y otros movimientos de la

prensa se convierten en señales para que el operador haga un movimiento con la mano o con el pie. El

proceso requiere la coordinación de ojos, manos y pies en todos los ciclos. Es fácil imaginar los

riesgos implícitos en cientos de miles de ciclos repetitivos.

Una de las principales causas de accidentes en las prensas de potencia es el intento del operador de

reajustar una pieza de trabajo mal alineada sobre el troquel. El impulso de meter la mano para corregir

el error es muy poderoso, aun después que se ha activado el ariete. Si el operador deja pasar el error, la

pieza de trabajo mal alineada puede romperse cuando los troqueles se cierren y, por lo menos, se arruinará, aunque es más probable que los troqueles (que son caros) se rompan o arruinen, y también es muy

posible que el marco de la prensa se dañe. Una pieza de trabajo mal alineada puede producir un daño de

muchos miles de dólares a los troqueles y a la prensa misma. Pero aún peor, la pieza de trabajo mal

colocada o los troqueles pueden fragmentarse cuando se cierren, lo que expone al operador a que los

pedazos de metal salgan disparados y lo lastimen. A nadie sorprenderá, pues, que el operador sienta una

poderosa inclinación a meter de nuevo la mano para corregir una mala posición. Los ojos del operador

verán el error y la mano se introducirá... aunque el pie ya haya oprimido el pedal que activa la prensa.

miércoles, 12 de marzo de 2014

PREENSAS DE POTENCIA - II

La figura 14.17 ilustra dos modelos populares de prensas de potencia. Prensa de potencia es un

término general, que abarca modelos movidos hidráulicamente y prensas de forja, además de las populares prensas troqueladoras mecánicas. La característica más notoria de la prensa de potencia es el conjunto

de troqueles recíprocos que se cierran uno sobre otro para cortar, dar forma, armar material o la combinación de estas operaciones en uno o más golpes. Las características más sutiles de las prensas, como los

métodos de transmisión de potencia y control de la carrera, tienen mucho que ver con la protección. Las

normas más restrictivas están dirigidas hacia los modelos mecánicos, energizados por volantes.

martes, 11 de marzo de 2014

PREENSAS DE POTENCIA - I

Las prensas troqueladoras son las máquinas más peligrosas y al mismo tiempo de las más útiles en la

industria. La prensa, el epítome de las máquinas de producción en masa, se destaca cuando se trata de

enormes volúmenes de productos idénticos. La producción en masa depende de la fabricación intercambiable, que a su vez requiere de máquinas que produzcan piezas idénticas. La prensa de potencia

está muy calificada para este trabajo.

lunes, 10 de marzo de 2014

Guardas de plantilla

El diseño de las guardas de plantilla está integrado a la ingeniería de la operación de fabricación. La

guarda tiene la función tanto de proteger al operador como de facilitar la operación para aumentar la

productividad. No hay criterios uniformes en las guardas de plantilla, porque están diseñadas para

adecuarse a cada pieza de trabajo y sostenerla en su sitio mientras la máquina lleva a cabo el corte o

cualquier otra operación. Las guardas de plantilla se mueven con el trabajo mientras se realiza la

operación. La guarda de plantilla de la figura 14.16 se utiliza para hacer las muescas en los travesaños

en la fabricación de tarimas de cuatro vías. Esta ingeniosa protección mantiene la hoja de la sierra

circular de madera cubierta en todo momento, ya sea por la plantilla entre cortes o por la misma pieza

de trabajo durante el corte.

Las protecciones de punto de operación son excelentes cuando la máquina se alimenta eficazmente por medios automáticos o a través de una ventana en la guarda, sin que el operador tenga que

introducir las manos en la zona de peligro.

Pero a veces la única manera de alimentar ciertas máquinas es a mano, y algunas máquinas son muy peligrosas; esta clase de máquinas se tipifica con la prensa

troqueladora de potencia, que analizaremos a continuación. La única manera de asegurar la protección del operador mientras alimenta a mano estas máquinas tan peligrosas consiste en el uso de algún

dispositivo que mantenga las manos del operador fuera de la zona de peligro en tanto la máquina cicla

y realiza su trabajo. Para este propósito, se han elaborado algunos dispositivos ingeniosos, los que

estudiaremos en la siguiente sección.

sábado, 8 de marzo de 2014

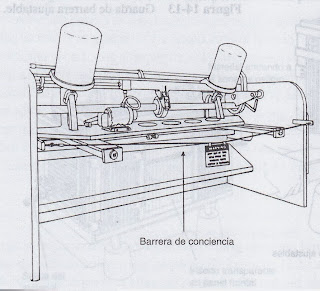

Barreras de conciencia - II

El contacto con la barrera de conciencia debe ser una señal aprendida que indique que debe

retirar inmediatamente las manos. La eficacia de las barreras de conciencia sigue en duda, ya que

algunos piensan que un mero aviso no es suficiente para proteger al operador. Una complicación

más es que la barrera puede ocultar el verdadero peligro. Muchos operadores creen que la capacidad de ver el verdadero punto de operación no sólo es asunto de conveniencia, sino también de

seguridad.

A veces se utiliza el término barrera de conciencia para referirse a una simple cuerda o cadera

suspendida frente al área de peligro, quizás con un letrero que advierta al personal que se mantenga

alejado. Un ejemplo es la parte trasera de las cizallas de lámina, como se muestra en la figura 14.15

La cadena no garantiza que el personal se mantendrá lejos del punto de operación o de la zona de

peligro, pero le advertirá del peligro.

viernes, 7 de marzo de 2014

Barreras de conciencia - I

Algunas personas confunden el término guarda de barrera ajustable con barrera de conciencia.

Esta última (véase la figura 14.14) no se considera guarda ni cumple los criterios de protección

para mantener manos o dedos del operador fuera de la zona de peligro. Así, aunque no es una

protección, sí da un aviso de que las manos están en peligro. En el tipo ilustrado en la figura, hay

anillos o cilindros de metal sobre la mesa que se levantan con los dedos del operador cuando están

en una zona peligrosa. En ese punto, el operador aún podría continuar e introducir más la mano en

la máquina, lo que podría causarle una lesión, pero su capacitación y buen juicio impedirán que lo

haga.

|

Figura 14-15 Vista de la parte trasera de una

cizalla de potencia. |

jueves, 6 de marzo de 2014

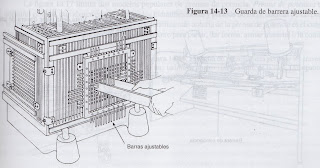

Barreras ajustables

Los fabricantes han diseñado formas ingeniosas para las guardas, de modo que se adapten a las

Í aplicaciones durante la puesta a punto. A diferencia de la guarda de barrera fija, el ajuste es temporal

y se puede modificar la misma guarda para una instalación diferente. El problema de las barreras

ajustables es hacerlas lo bastante fáciles de ajustar para que sean prácticas, pero no tanto como para

que una persona sin autorización las altere o tenga acceso a la zona de peligro. La figura 14.13

muestra una guarda de barrera ajustable.

miércoles, 5 de marzo de 2014

Barreras con enclavamiento

Mucho más sofisticada es la guarda de barrera con enclavamiento que se muestra en la figura 14.12

Los enclavamientos, por lo general eléctricos, desactivan el mecanismo si se abre la guarda. Pero

no se requiere del enclavamiento para detener la máquina si ya ha sido disparada, y por tanto ofrece

una protección inadecuada para el operador que trata de alimentar la máquina a mano. Si la barrera

es tan fácil de abrir y cerrar que el operador puede meter la mano mientras la máquina está todavía

en movimiento, la barrera con enclavamiento no está haciendo su trabajo. En vez de una guarda, tal

arreglo sería llamado con más precisión una puerta, dispositivo que estudiaremos más adelante.

martes, 4 de marzo de 2014

Barreras fijas

Guarda de barrera fija es un término general para una gran variedad de protecciones que se agregan

a la estructura de las máquinas. La figura 14.11 muestra un ejemplo, pero recuerde que no hay un

estilo o forma establecidos para guardas de barrera fija. Incluso la malla o el espaciamiento de las

barras es variable, dependiendo de la distancia desde la guarda hasta el punto de operación (refiérase

a la tabla 14.1). Las guardas de barrera fija grandes aceptan distancias grandes al punto de operación

y una malla de tejido más abierto como material.

lunes, 3 de marzo de 2014

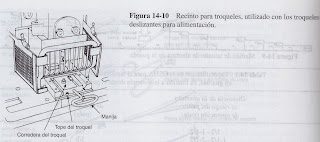

Recintos para troqueles

Las prensas de potencia y máquinas semejantes tienen troqueles recíprocos que se cierran uno sobre el otro

para actuar como punto de operación. El espacio entre el troquel superior y el inferior es el área de peligro,

y la guarda de recinto para troqueles está diseñada para cubrir sólo esta pequeña área. La ventaja sobre las

demás formas de protección es que esta guarda es pequeña, pero no es la más popular. Debido a que los

troqueles varían enormemente de tamaño y forma, prácticamente la guarda de recinto debe ser hecha a la

medida del troquel o por lo menos de la "placa", que actúa como base de sostén. Otra desventaja es que

esta guarda se ubica justo en el punto de operación, lo que no permite ninguna libertad en cuanto al tamaño

de la malla o el espaciamiento de las rejillas. El tamaño máximo de abertura permisible es de 63 milímetros, lo que puede limitar la visibilidad. La figura 14.10 ilustra una guarda de recinto para troqueles.

sábado, 1 de marzo de 2014

Guardas - III

La visibilidad es un problema con ciertas guardas. Una vieja práctica consistía en pintar todas

las guardas de anaranjado, pero este color brillante dificulta ver a través de la guarda el punto de

operación. Si se trata de colores, el negro es por mucho el mejor para las guardas de punto de operación; pero aún mejor sería un material transparente.

Suscribirse a:

Entradas (Atom)